Uli

Mod Emeritus

Vorweg

Dieser Thread ist nicht als direkte Nachbau-Anleitung gedacht, eher als Dokumentation eines Selbstbaus, bei dem ich etwas mehr Gewicht als üblich darauf gelegt habe, auch vermeintlich einfache Schritte und Handwerksarbeiten zu beschreiben, damit sich vielleicht auch handwerklich Ungeübte mal an so etwas herantrauen. Ich beschreibe daher Schritt für Schritt meine Vorgehensweise (bei fast allen Einzelschritten gibt es auch andere Herangehensweisen, die oft nicht schlechter sind), gebe aber bewußt kein exaktes Rezept zum Nachkochen. Das schließt natürlich nicht aus, daß dennoch jemand exakt genau diese Box nachbaut, Ziel dieses Threads ist es aber wie gesagt eher, nach dieser Anleitung auch die eigene Wunschbox damit bauen zu können. Es wird allerdings ein paar Tage dauern, bis die Beschreibung fertig ist, da sich das natürlich danach richtet, wann die Box fertig ist.

Wozu die Box

Um aus meinem Promethean Combo die 500W freizulassen, muß der eingebaute 10" Speaker mit einer weiteren 8 Ohm Box parallel betrieben werden, wozu ich bisher immer eine 12" Eden-Box verwendet habe. Im Grunde funktioniert das auch ganz gut, trotzdem gibt es die ein- oder andere Situation, wo ich mir etwas mehr Volumen 'untenrum' wünsche, wie ich das eigentlich nur von 15" Boxen her kenne...

Der Markt bietet ein recht breites Angebot an 15" Boxen, wenn man aber als erste Einschränkung schon verlangt, daß die Box handlich und möglichst leicht sein soll, ganau genommen aus Transportgründen ganz bestimmte Maße nicht überschreiten darf, dabei aber mindestens 250W Dauerbelastung vertragen und bezahlbar bleiben soll, wird die Luft schon deutlich dünner.

Aus reinem Basteldrang eine Musikerbox zu bauen wäre trotzdem wahrscheinlich ein relativ unwirtschaftliches Vorhaben, denn 15er Bassboxen gibt es schon fertig etwa zu dem Preis des von mir verwendeten Lautsprechers, es würde sich also zumindest finanziell nicht rechnen. Ich beabsichtige aber wie gesagt, eine möglichst leichte und stabile Box zu bauen, die genau in die zur Verfügung stehenden Maße meines Kofferraums passt - sowas ist iaR nicht zu kaufen, oder kostet entsprechend. Da kann man dann ggfls doch noch etwas sparen, auch wenn ich zugeben muß, daß der wesentliche Antrieb zu diesem Projekt trotzdem der Spaß am Selberbauen ist...

Grundmaterial

Beim Gewicht und der damit verbundenen Frage nach dem zu verwendenden Baumaterial beginnt bereits der erste Konflikt:

physikalisch gesehen sollte das Gehäuse einer Lautsprecherbox möglichst steif sein, sich also im Idealfall überhaupt nicht verformen, wenn der Lautsprecher in Aktion ist. Andererseits ist dieses Ziel am besten mit möglichst massiven - und daher iaR schweren - Materialien zu erreichen. Im HiFi-Bereich muß man da nicht ganz so viel Rücksicht nehmen, denn die Boxen stellt man einmal an ihren Platz und das wars. Musikerboxen werden dagegen oft ständig herumgeschleppt und das geht dann irgendwann auf die Knochen. Die im HiFi Bereich beliebten Materialien (edel=Marmor, günstig=MDF) scheiden daher weitgehend aus. Ähnlich wie MDF hat auch die ganz profane Spanplatte bei entsprechender Dichte (und daraus resultierender Steifheit) einen extrem hohen Leimanteil, der das Gewicht in die Höhe treibt...

Warum nicht zur Gewichtsersparnis einfach dünneres Material nehmen? Würde man ein Material und/oder eine Konstruktion verwenden, das sich relativ leicht durchbiegt, hätte man übertrieben ausgedrückt einen Effekt wie bei einem Luftballon: bei jeder Pumpbewegung der Lautsprechermembran würde sich das Gehäuse aufblähen oder zusammenziehen und der Wirkungsgrad der Box würde weitgehend in dieser Bewegung verpuffen anstatt den Schall nach vorne zu transportieren.

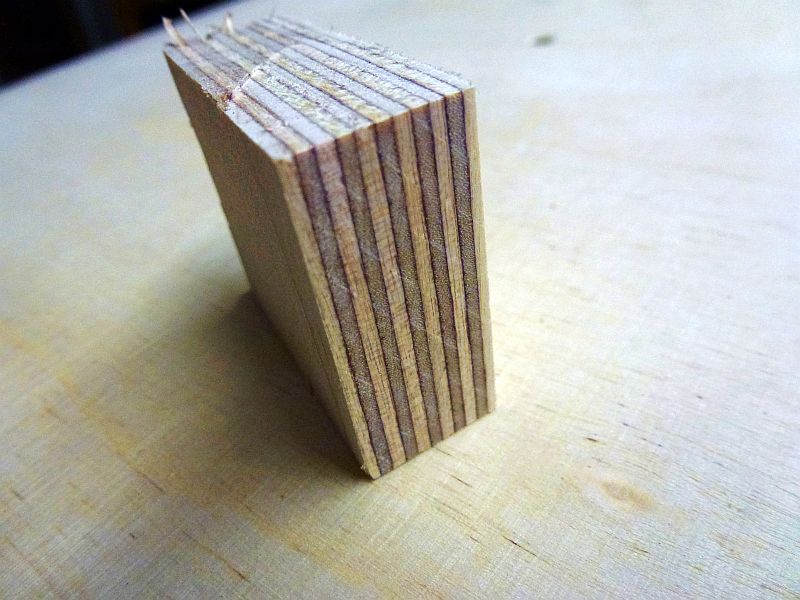

Gut zu verarbeiten ist für den Heimwerker in aller Regel Holz, wobei man Massivholz eher meidet, da es unter klimatischen Einflüssen (Temperatur, Luftfeuchtigkeit) zu Rissen und zum Verziehen neigt, wenn es sich nicht um Edelhölzer und/oder Holz mit entsprechender Vorlagerung handelt, was oft unbezahlbar ist. Die Lösung ist Sperrholz, bei dem die einzelnen Leimschichten im Mikrometerbereich liegen und das insofern zwar vergleichsweise biegesteif, aber dennoch vom Gewicht die Span- und Faserplatten unterbietet. Es besteht aus dünnen Holzplatten etwa doppelter Furnierstärke, die in mehreren Schichten unter hohem Druck aufeinandergeleimt werden, jedes Blatt dabei jeweils um 90° gedreht zum nächsten, so daß sich die Verzugstendenzen gegenseitig weitgehend aufheben.

Diese Platten, die auch Multiplex genannt werden, gibt es in unterschiedlichen Stärken aus unterschiedlichen Holzsorten...zu unterschiedlichen Preisen. Wegen des geringen Preises und der leichten Verarbeitbarkeit recht beliebt ist Pappel-Multiplex, zählt aber zu den Weichhölzern (deshalb so leicht zu schleifen) und ist insofern (zumindest mir) nicht steif genug für diese Aufgabe. Die Wahl fällt daher auf eine Sperrholzplatte aus Hartholz, was sich leider auch im Preis niederschlägt, denn der Quadratmeter Birke-Multiplex, wie sich das Material meiner Wahl nennt, kostet in 15mm Stärke rund 30 und ich werde ca 2qm davon brauchen. Die 15mm sind ein Kompromiss, dicker wäre besser...wird mir dann aber zu schwer, dünner erschwert die Einbaumöglichkeiten von Griffen, Ecken etc und erfordert dann wieder viele innere Versteifungsverstrebungen, damit sich die großen Flächen nicht im Betrieb durchbiegen können.

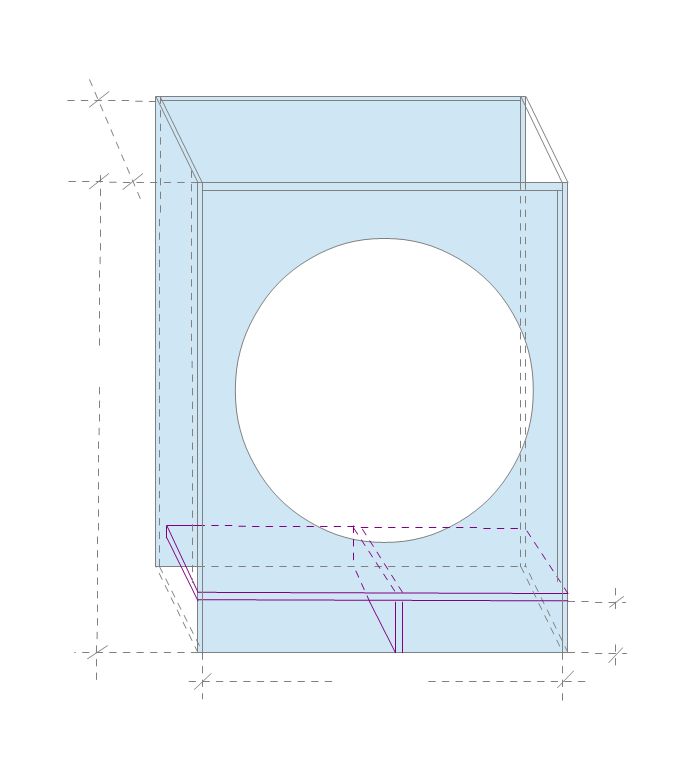

Den Zuschnitt besorgt der Baumarkt, zu diesem Zweck ist es nützlich, wenn man sich vorher ein Skizze der Box gemacht hat, nachdem man sie berechnet hat (siehe Folgepost) - weniger für den Mann an der Rahmensäge, sondern für einen selbst, also um sich genau über die Maße klar zu werden. Bei den Bemaßungen der einzelnen Platten muß man z.B. immer die Wandstärken anstoßender Teile berücksichtigen, da schleichen sicht gerne mal Meß- und Denkfehler ein, die dann in falschem Zuschnitt enden, was ärgerlich ist...und recht teuer werden kann. Ist die Rückwand also zB 70cm hoch, bekommt aber noch den Deckel drauf und den Boden drunter, ist die Gesamthöhe 73cm wegen der Plattenstärke von 1,5cm...

Das zweite wichtige Kriterium für die Box nach dem Gehäuse ist der Lautprecher, der für seine Aufgabe geeignet sein sollte und nach dessen Eigenschaften dann die Box berechnet wird. An dieser Abhängigkeit sieht man schon, daß es nicht sinnvoll ist, einen Billig-Lautsprecher zu kaufen, für den es keine genauen technischen Daten gibt, denn ohne die läßt sich kein Gehäuse berechnen und das Ergebnis ist bestenfalls Glückssache. Ich will zwar nicht behaupten, daß man mit einem namenlosen Billiglautsprecher keine Box bauen kann, die zumindest schön laut ist, das Ergebnis des Projektes ist aber weder berechenbar, noch ist überhaupt sicher, ob das Chassis die ersten Impulsspitzen, wie sie zB bei Slap-Riffs auftreten, überlebt...

Da ein Kriterium meiner Box möglichst geringes Gewicht sein soll, entschließe ich mich für ein Chassis mit Neodym Antrieb (im Bild unten rechts), das etwa die Häfte des gleichen Lautsprechers mit herkömmlichem Ferrit-Antrieb (links) wiegt, was alleine von der Optik her schon zu erahnen ist. Da meine Box eine garantierte Mindestbelastbarkeit von 250W haben soll, ich aber etwas Luft nach oben haben möchte, wird es ein 400W Chassis - ein Auto fährt man ja auch nicht ständig an seiner absoluten Belastungsgrenze bzw. mit seiner Höchstgeschwindigkeit...

Wie man die Maße der Box berechnen kann, zeige ich im nachstehenden Text, danach gehts dann an die eigentliche Konstruktion!

- - - Aktualisiert - - -

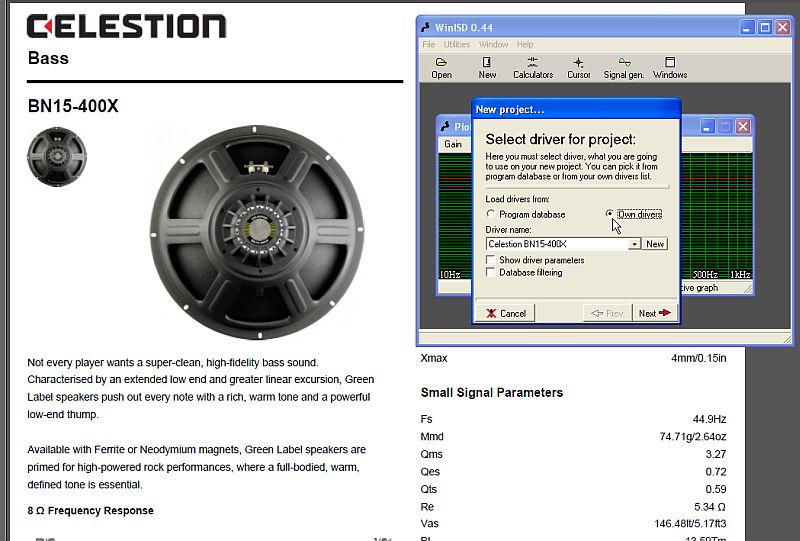

Bei den wichtigsten technischen Daten, die einen Lautsprecher charakterisieren, hat sich die Industrie auf einen Standard geeinigt, der allgemein als die Thiele-Small Parameter (TSP) bekannt ist. An diesen Daten kann man zumindest die theoretische Eignung eines Chassis für eine bestimmte Aufgabe erkennen und ein geeignetes Gehäuse berechnen. Für eine Musiker-Bassbox muß also unter anderem zumindest der Frequenzbereich im Bassbereich liegen, in den TSP erkennbar an der Resonanzfrequenz Fms. Ein weiteres wichtiges Kriterium ist die Auslenkung Xmax des Chassis. Ist diese zu gering, kann der Lautsprecher nicht genug Luft bewegen, ist sie zu groß (was eher selten ist) ist das Chassis durch den langen Weg eher für den Sub Bassbereich geeignet. Übliche Bass-Lautsprecher für Musiker-Anwendungen liegen mit der Auslenkung zB oft im Bereich zwischen 2,5 und 5mm. Die Einschränkung 'Musikeranwendung' ist insofern von Bedeutung, weil weich aufgehängte HiFi-Basslautsprecher für diese Zwecke nicht geeignet sind. Sie sind für den Laien an der äußeren Gummisicke erkennbar und würden iaR einen Einsatz als Bassgitarren Box nicht überleben.

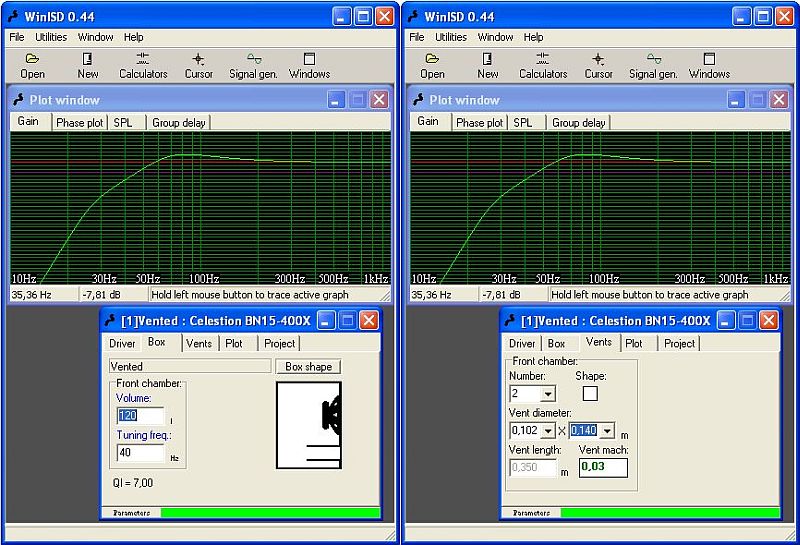

Um anhand der TSP ein passendes Gehäuse berechnen zu können, gibt es einiges an Software auf dem Markt, ein bekanntes Freeware Programm dafür ist zB WinISD, das es im Netz zum Download gibt, auch wenn dessen Ergebnisse nicht immer als das Evangelium betrachtet werden sollten. Teilweise sind die Ergebnisse schon sehr theoretisch und die vorgegebenen Werte müssen erst so lange hin- und hergeschoben werden, bis man eine realistische Variante hat.

Das von mir verwendete Celestion Chassis BN15-400X, das ich wegen des angestrebten geringen Gesamtgewichtes als Neodym Typ gewählt habe, ist in meiner Version von WinISD noch nicht in der Datenbank enthalten und ich muß die TSP erst vom Datenblatt eintippen. Danach kann ich den Datensatz als 'own driver' anwählen und als Berechnungsgrundlage für die Box verwenden.

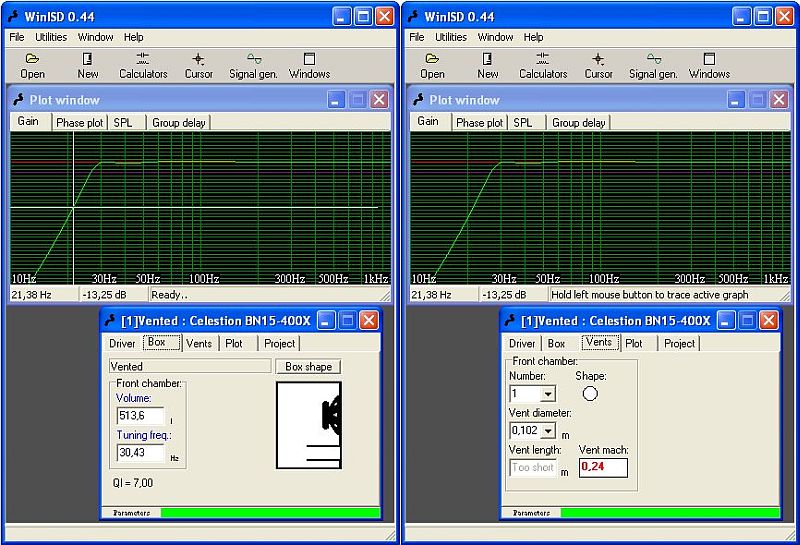

WinISD schlägt anhand der TSP eine 'vented' Box vor, also eine mit Bassreflexkanal und als Idealchassis mit optimalem Frequenzgang ein Gehäusevolumen von über 500 Liter, was in etwa einem durchschnittlichen Kleiderschrank entspricht...aber dafür auch noch bei 30Hz maximalen Druck macht.

Da die Box aber in meinen Kofferraum passen soll, muß ich wohl gewisse Abstriche beim Frequenzgang in Kauf nehmen, meine Box wird nämlich nur etwa 100-120 Liter haben (dürfen), was sich aus Höhe und Breite meines Koferraumes ergibt. Mit diesen beiden Eckwerten kann ich errechnen, wie breit die Box werden muß, um in die Nähe des von mir angestrebten Volumens zu kommen. Es gibt auf dem Markt sowohl kleinere 15" Boxen als auch welche mit mehr Volumen, insofern liegt der Wert sicher nicht im exotischen Bereich, wenn die Box nachher richtig abgestimmt ist.

In der Industrie ist es oft so, daß anhand der Marktanforderungen ein (oft erstaunlich kleines) Gehäuse entworfen wird und da es dafür nur wenige bis keine optimal passenden Lautsprecherchassis am freien Markt gibt, wird dann ein Lautsprecher nach Kundenwunsch entworfen und gebaut, der sich besonders dafür eignet. Die Möglichkeit hat man als Privatmann natürlich nicht, auch wenn man im Grunde jedes Chassis auf jedes Gehäuse abstimmen kann...was sich aber oft nicht gut auf das Frequenzverhalten der späteren fertigen Box über das gesamte angepeilte Sprektrum auswirkt.

Bei der Berechnung ist es ganz nützlich, die Längenmaße in der Einheit Dezimeter (1dm=10cm) anzugeben, denn ein Kubikdezimeter entspricht einem Liter, weshalb man durch HxBxT in dm genau die Literzahl erhält, von der man später noch die ins innere ragenden Teile abziehen muß, wenn man es ganz genau machen will.

Auch im 'Vents' Reiter von WinISD, der die Berechnung des Reflexkanals bedient, stehen zunächst unsinnige Werte, z.B. ein 10cm durchmessendes Reflexrohr ohne Länge (also nur eine Öffnung in der Schallwand) und dadurch eine zu hohe Strömungsgeschwindigkeit (Vent mach). Wenn die Strömungsgeschwindigkeit des gewählten Kanals zu hoch ist, erzeugt das oft Luftgeräusche, weshalb WinISD den Wert dann in rot ausruckt. Ist der Wert 'vent mach' in grün ausgewiesen, sind die Maße des Kanals zumindest unter diesem Aspekt verwendbar.

Nach der rein rechnerischen Änderung des Reflexkanals von einem runden in 2 Kanäle rechteckigen Querschnitts, ergibt sich nach einigen Versuchen eine passable Strömungsgeschwindigkeit und eine Kanallänge von ca 35cm, was in etwa der Tiefe der Box entspricht. Daß ich keine zwei Kanäle, sondern nur einen breiten Kanal verwende, dessen Querschnitt der Summe der beiden Berechneten entspricht, spielt dabei keine Rolle, entscheidend ist der Gesamtquerschnitt für die Luft. Durch Änderung der Abstimmfrequenz (Tuning freq) ändern sich auch die Maße des Reflexkanals - im Umkehrschluß kann man also durch Änderung des Reflexkanals auch die Abstimmfrequenz der Box verändern.

Vielleicht werde ich den Reflexkanal so konstruieren, daß sich seine Tiefe während einer Testphase noch verändern läßt. Mit dem Entschluß wäre ich in guter Gesellschaft, den beim Besuch der H&K Fabrik erfuhr man zB, daß auch große Hersteller nicht einfach 10000 Boxen in die Produktion schicken, nur weil irgendein Programm die theoretische Qualität der Berechnung bestätigt hat, sondern alle Ergebnisse erst in ausgiebigen Feldversuchen gegentesten und ggfls dann auch mehrmals die tatsächlichen Produktionsdaten ändern.

Meine Kurve hat jetzt zwar eine leichte Überhöhung im 100Hz Bereich und die Frequenz steigt nicht mehr so steil an, aber ich denke, daß ich mit diesen Werten leben kann. Dann kann es ja an den eigentlichen Bau gehen...

- - - Aktualisiert - - -

Die nach der Berechnung feststehenden Daten der Box dienen als Grundlage für den Sägeauftrag im örtlichen Baumarkt und die fünf Seiten (außer der Schallwand) sind schnell zusammengesetzt.

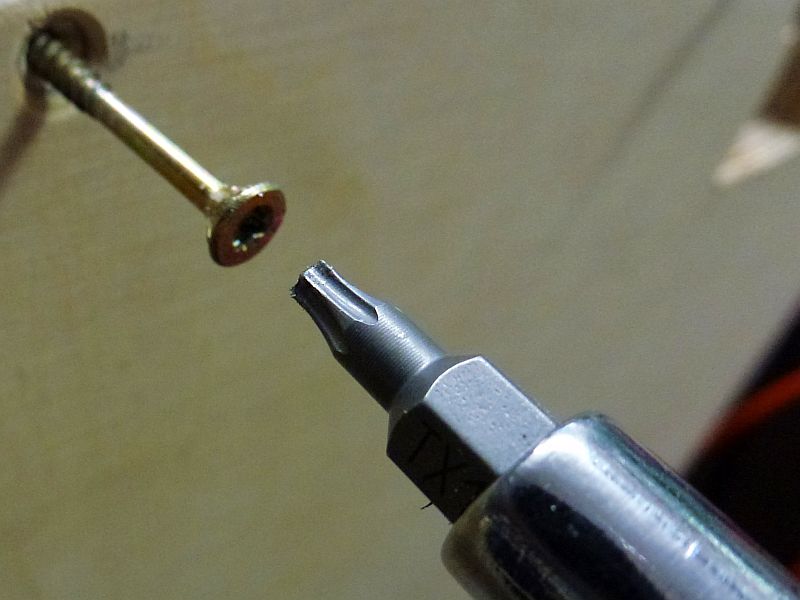

Für die Fixierung der Verleimungen (Kaltleim wie Ponal etc) verwende ich grundsätzlich Schrauben mit Spax-Gewinde und Torx Antrieb, weil diese Schraubenköpfe einem deutlich geringeren Verschleiß unterliegen wie zB Pozidriv Kreuzschlitzschrauben, bei denen oft schon beim ersten Eindrehen das Antriebsbit durchrutscht und den Kreuzschlitz rund fräst, was nicht nur schlecht aussieht, sondern oft auch verhindert, daß diese Schraube jemals wieder bewegt werden kann. Die Schraubenlöcher werden angesenkt, so daß sich die Schrauben oberflächenbündig eindrehen lassen...und im Bedarfsfall eben auch wieder raus...

Wie ich schon im Berechnungsteil erwähnt habe, möchte ich die Feinabstimmung der Box gerne etwas flexibel halten und den Deckel des Reflextunnels in seiner endgültigen Länge erst kürzen und einleimen, wenn ich anhand entsprechender Tests die Abstimmung gefunden habe, die mir gefällt. Dazu ist nach meinem Plan nur geringfügig mehr Aufwand erforderlich, als wenn ich alles von Anfang an festschraube...

Der Querschnitt des Reflexkanals steht durch die Berechnung mit WinISD fest, weshalb ich zwei kleine Stützleisten bereits einkleben und -schrauben kann, auf denen der Deckel des Reflexkanals zu liegen kommt.

Der Deckel wird so lang bemessen, daß er auf jeden Fall ZU lang sein wird, so kann man im ganz hineingeschobenen Zustand (bei dem dieser Zwischenboden die Rückwand berührt) praktisch eine geschlossene Box simulieren (wenn man davon absieht, daß der Anschluß an die Rückwand nicht wirklich dicht sein wird), durch Herausziehen verändert man die entstehende Öffnung des Reflexkanals und damit seine Abstimmung.

Nach dem Auflegen des (verschiebbaren) Bodens werden als obere Begrenzung zu beiden Seiten Dreiecksleisten angebracht, sinnvollerweise eher etwas zu stramm, als wenn 'die Schublade' beim Ankippen des Gehäuses schon von alleine nach vorne herausfällt. Dadurch ist die für die Dauer des Versuchs bestmögliche Abdichtung erreicht, die endgültige Version wird dann natürlich richtig eingeklebt und -geschraubt, ggfls noch zusätzlich abgedichtet.

Beim Ankleben der Dreiecksleisten auf austretenden Klebstoff achten, nicht das der Boden trotzdem schon festklebt oder hinterher gar nicht mehr in die Führung passt...

Wenn später die Schallwand an die bereits angeschraubten Viereckleisten montiert ist, wird von vorne nur die Öffnung des geteilten Reflexkanals zu sehen sein, wie man das zum Teil auch von Serienboxen her kennt.

- - - Aktualisiert - - -

Als Seitengriffe habe ich mich für die etablierte 'Marshall' Version aus Metall entschieden. Es gibt zwar leichtere und billigere Griffe aus Kunststoff, aber ich möchte nicht irgendwann nachts beiom Abbauen plötzlich nur noch den Griff in der Hand haben...an den paar Euro kann es dann auch nicht liegen.

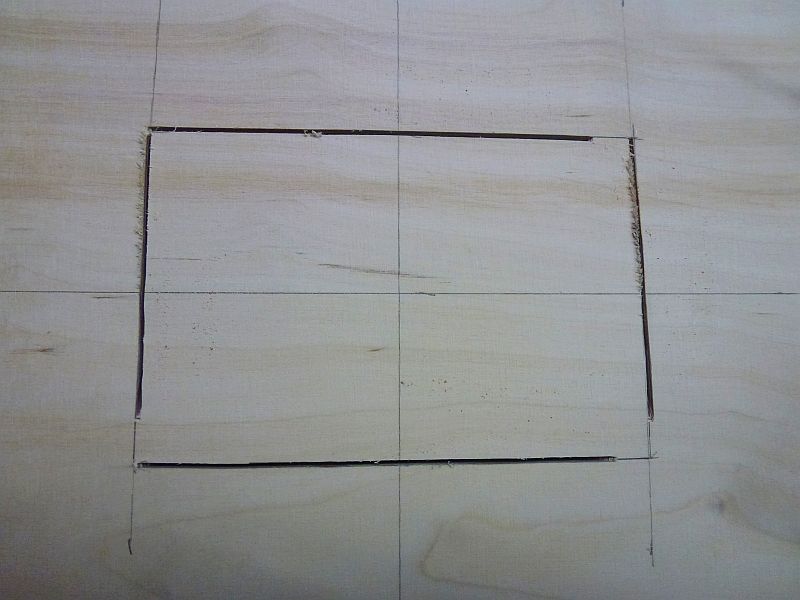

Der Einbau zählt sicher zu den einfacheren Arbeiten bei diesem Projekt. Die Schnittlinien sind kerzengerade und die Montageränder relativ breit, so daß auch kleine Ungenauigkeiten beim Aussägen verdeckt werden. Beim Anzeichnen richte ich mich in der Höhe danach, wo ich den Griff später als angenehm zum Tragen empfinden würde, die seitliche Ausrichtung poitioniere ich genau in der Mitte.

Bei herkömmlichen Lautsprechern kann es sinnvoll sein, den Griff etwas in Richtung der Schallwand zu versetzen, weil die Box wegen des hohen Gewichtes des Lautsprechers sonst eine Kippneigung bekommen könnte. Bei dem Neodym-Lautsprecher übersteigt das Gewicht aber kaum das des dafür ausgesägten Holztellers...

Aldi sei Dank habe ich mittlerweile eine einfache kleine Tauchsäge, mit der man ohne Vorbohrung einfach auf der Linie sägen kann. Wegen der Schrägung des runden Sägeblattes müssen die Endphasen der Schnitte jeweils mit der Stichsäge erledigt werden, da aber dafür keine Vorbohrung erforderlich ist, geht auch das recht schnell. Wer kein Elektrowerkzeug zur Hand hat ist besser beraten, die Ausschnitte an den einzelnen Teilen vorzunehmen, bevor die Box zusammengeleimt ist - bei einzelnen Platten kann man dann ggfls einfachere Werkzeuge wie Laubsäge etc verwenden.

Beim Einlegen des Griffes zwecks Anzeichnung der Schraubenlöcher ist zu beachten, daß der längere Teil der Griffmulde später nach oben weisen soll - dort liegt der Arm des Tragenden. Der kürzere Teil der Griffmulde muß hingegen nur Platz bieten für die Finger, die sich um den Tragegriff schließen, liegt also unten.

Da an den Griffen später die ganze Box getragen wird - wie schwer auch immer sie letztlich werden wird - möchte ich an der stelle keine Holzschrauben verwenden, die ausreißen könnten, sondern richtige Gewindeschrauben. Von den diversen Möglichkeiten, die es dafür gibt, hat sich mittlerweile wohl die Einschlagmutter durchgesetzt, auch

wenn die - selbst in der Industrie - nicht unbedingt immer eingeschlagen werden muß...Einpressen tuts auch.

Die Löcher des Griffs sind für 5mm Schrauben vorgesehen, also werde ich M5 Einschlagmuttern verwenden. Eine Messung mit der Schieblehre ergibt, daß die Hülse der M5 Einschlagmutter außen 6,5mm durchmißt, mein Maß für die Bohrungen. Um im Holz nicht allzu weit mit dem Bohrer auszuwandern, bohre ich solche Löcher meistens mit halber Bohrerstärke vor, hier also etwa 3mm. Das weitere Verfahren werde ich noch genauer bei der Beschreibung der Schallwand erläutern, weshalb ich hier nicht weiter darauf eingehe.

Die sechs Einschlagmuttern sind recht schnell eingesetzt und die Montageöffnung sieht anschließend von innen so aus:

Dieser Thread ist nicht als direkte Nachbau-Anleitung gedacht, eher als Dokumentation eines Selbstbaus, bei dem ich etwas mehr Gewicht als üblich darauf gelegt habe, auch vermeintlich einfache Schritte und Handwerksarbeiten zu beschreiben, damit sich vielleicht auch handwerklich Ungeübte mal an so etwas herantrauen. Ich beschreibe daher Schritt für Schritt meine Vorgehensweise (bei fast allen Einzelschritten gibt es auch andere Herangehensweisen, die oft nicht schlechter sind), gebe aber bewußt kein exaktes Rezept zum Nachkochen. Das schließt natürlich nicht aus, daß dennoch jemand exakt genau diese Box nachbaut, Ziel dieses Threads ist es aber wie gesagt eher, nach dieser Anleitung auch die eigene Wunschbox damit bauen zu können. Es wird allerdings ein paar Tage dauern, bis die Beschreibung fertig ist, da sich das natürlich danach richtet, wann die Box fertig ist.

Wozu die Box

Um aus meinem Promethean Combo die 500W freizulassen, muß der eingebaute 10" Speaker mit einer weiteren 8 Ohm Box parallel betrieben werden, wozu ich bisher immer eine 12" Eden-Box verwendet habe. Im Grunde funktioniert das auch ganz gut, trotzdem gibt es die ein- oder andere Situation, wo ich mir etwas mehr Volumen 'untenrum' wünsche, wie ich das eigentlich nur von 15" Boxen her kenne...

Der Markt bietet ein recht breites Angebot an 15" Boxen, wenn man aber als erste Einschränkung schon verlangt, daß die Box handlich und möglichst leicht sein soll, ganau genommen aus Transportgründen ganz bestimmte Maße nicht überschreiten darf, dabei aber mindestens 250W Dauerbelastung vertragen und bezahlbar bleiben soll, wird die Luft schon deutlich dünner.

Aus reinem Basteldrang eine Musikerbox zu bauen wäre trotzdem wahrscheinlich ein relativ unwirtschaftliches Vorhaben, denn 15er Bassboxen gibt es schon fertig etwa zu dem Preis des von mir verwendeten Lautsprechers, es würde sich also zumindest finanziell nicht rechnen. Ich beabsichtige aber wie gesagt, eine möglichst leichte und stabile Box zu bauen, die genau in die zur Verfügung stehenden Maße meines Kofferraums passt - sowas ist iaR nicht zu kaufen, oder kostet entsprechend. Da kann man dann ggfls doch noch etwas sparen, auch wenn ich zugeben muß, daß der wesentliche Antrieb zu diesem Projekt trotzdem der Spaß am Selberbauen ist...

Grundmaterial

Beim Gewicht und der damit verbundenen Frage nach dem zu verwendenden Baumaterial beginnt bereits der erste Konflikt:

physikalisch gesehen sollte das Gehäuse einer Lautsprecherbox möglichst steif sein, sich also im Idealfall überhaupt nicht verformen, wenn der Lautsprecher in Aktion ist. Andererseits ist dieses Ziel am besten mit möglichst massiven - und daher iaR schweren - Materialien zu erreichen. Im HiFi-Bereich muß man da nicht ganz so viel Rücksicht nehmen, denn die Boxen stellt man einmal an ihren Platz und das wars. Musikerboxen werden dagegen oft ständig herumgeschleppt und das geht dann irgendwann auf die Knochen. Die im HiFi Bereich beliebten Materialien (edel=Marmor, günstig=MDF) scheiden daher weitgehend aus. Ähnlich wie MDF hat auch die ganz profane Spanplatte bei entsprechender Dichte (und daraus resultierender Steifheit) einen extrem hohen Leimanteil, der das Gewicht in die Höhe treibt...

Warum nicht zur Gewichtsersparnis einfach dünneres Material nehmen? Würde man ein Material und/oder eine Konstruktion verwenden, das sich relativ leicht durchbiegt, hätte man übertrieben ausgedrückt einen Effekt wie bei einem Luftballon: bei jeder Pumpbewegung der Lautsprechermembran würde sich das Gehäuse aufblähen oder zusammenziehen und der Wirkungsgrad der Box würde weitgehend in dieser Bewegung verpuffen anstatt den Schall nach vorne zu transportieren.

Gut zu verarbeiten ist für den Heimwerker in aller Regel Holz, wobei man Massivholz eher meidet, da es unter klimatischen Einflüssen (Temperatur, Luftfeuchtigkeit) zu Rissen und zum Verziehen neigt, wenn es sich nicht um Edelhölzer und/oder Holz mit entsprechender Vorlagerung handelt, was oft unbezahlbar ist. Die Lösung ist Sperrholz, bei dem die einzelnen Leimschichten im Mikrometerbereich liegen und das insofern zwar vergleichsweise biegesteif, aber dennoch vom Gewicht die Span- und Faserplatten unterbietet. Es besteht aus dünnen Holzplatten etwa doppelter Furnierstärke, die in mehreren Schichten unter hohem Druck aufeinandergeleimt werden, jedes Blatt dabei jeweils um 90° gedreht zum nächsten, so daß sich die Verzugstendenzen gegenseitig weitgehend aufheben.

Diese Platten, die auch Multiplex genannt werden, gibt es in unterschiedlichen Stärken aus unterschiedlichen Holzsorten...zu unterschiedlichen Preisen. Wegen des geringen Preises und der leichten Verarbeitbarkeit recht beliebt ist Pappel-Multiplex, zählt aber zu den Weichhölzern (deshalb so leicht zu schleifen) und ist insofern (zumindest mir) nicht steif genug für diese Aufgabe. Die Wahl fällt daher auf eine Sperrholzplatte aus Hartholz, was sich leider auch im Preis niederschlägt, denn der Quadratmeter Birke-Multiplex, wie sich das Material meiner Wahl nennt, kostet in 15mm Stärke rund 30 und ich werde ca 2qm davon brauchen. Die 15mm sind ein Kompromiss, dicker wäre besser...wird mir dann aber zu schwer, dünner erschwert die Einbaumöglichkeiten von Griffen, Ecken etc und erfordert dann wieder viele innere Versteifungsverstrebungen, damit sich die großen Flächen nicht im Betrieb durchbiegen können.

Den Zuschnitt besorgt der Baumarkt, zu diesem Zweck ist es nützlich, wenn man sich vorher ein Skizze der Box gemacht hat, nachdem man sie berechnet hat (siehe Folgepost) - weniger für den Mann an der Rahmensäge, sondern für einen selbst, also um sich genau über die Maße klar zu werden. Bei den Bemaßungen der einzelnen Platten muß man z.B. immer die Wandstärken anstoßender Teile berücksichtigen, da schleichen sicht gerne mal Meß- und Denkfehler ein, die dann in falschem Zuschnitt enden, was ärgerlich ist...und recht teuer werden kann. Ist die Rückwand also zB 70cm hoch, bekommt aber noch den Deckel drauf und den Boden drunter, ist die Gesamthöhe 73cm wegen der Plattenstärke von 1,5cm...

Das zweite wichtige Kriterium für die Box nach dem Gehäuse ist der Lautprecher, der für seine Aufgabe geeignet sein sollte und nach dessen Eigenschaften dann die Box berechnet wird. An dieser Abhängigkeit sieht man schon, daß es nicht sinnvoll ist, einen Billig-Lautsprecher zu kaufen, für den es keine genauen technischen Daten gibt, denn ohne die läßt sich kein Gehäuse berechnen und das Ergebnis ist bestenfalls Glückssache. Ich will zwar nicht behaupten, daß man mit einem namenlosen Billiglautsprecher keine Box bauen kann, die zumindest schön laut ist, das Ergebnis des Projektes ist aber weder berechenbar, noch ist überhaupt sicher, ob das Chassis die ersten Impulsspitzen, wie sie zB bei Slap-Riffs auftreten, überlebt...

Da ein Kriterium meiner Box möglichst geringes Gewicht sein soll, entschließe ich mich für ein Chassis mit Neodym Antrieb (im Bild unten rechts), das etwa die Häfte des gleichen Lautsprechers mit herkömmlichem Ferrit-Antrieb (links) wiegt, was alleine von der Optik her schon zu erahnen ist. Da meine Box eine garantierte Mindestbelastbarkeit von 250W haben soll, ich aber etwas Luft nach oben haben möchte, wird es ein 400W Chassis - ein Auto fährt man ja auch nicht ständig an seiner absoluten Belastungsgrenze bzw. mit seiner Höchstgeschwindigkeit...

Wie man die Maße der Box berechnen kann, zeige ich im nachstehenden Text, danach gehts dann an die eigentliche Konstruktion!

- - - Aktualisiert - - -

Bei den wichtigsten technischen Daten, die einen Lautsprecher charakterisieren, hat sich die Industrie auf einen Standard geeinigt, der allgemein als die Thiele-Small Parameter (TSP) bekannt ist. An diesen Daten kann man zumindest die theoretische Eignung eines Chassis für eine bestimmte Aufgabe erkennen und ein geeignetes Gehäuse berechnen. Für eine Musiker-Bassbox muß also unter anderem zumindest der Frequenzbereich im Bassbereich liegen, in den TSP erkennbar an der Resonanzfrequenz Fms. Ein weiteres wichtiges Kriterium ist die Auslenkung Xmax des Chassis. Ist diese zu gering, kann der Lautsprecher nicht genug Luft bewegen, ist sie zu groß (was eher selten ist) ist das Chassis durch den langen Weg eher für den Sub Bassbereich geeignet. Übliche Bass-Lautsprecher für Musiker-Anwendungen liegen mit der Auslenkung zB oft im Bereich zwischen 2,5 und 5mm. Die Einschränkung 'Musikeranwendung' ist insofern von Bedeutung, weil weich aufgehängte HiFi-Basslautsprecher für diese Zwecke nicht geeignet sind. Sie sind für den Laien an der äußeren Gummisicke erkennbar und würden iaR einen Einsatz als Bassgitarren Box nicht überleben.

Um anhand der TSP ein passendes Gehäuse berechnen zu können, gibt es einiges an Software auf dem Markt, ein bekanntes Freeware Programm dafür ist zB WinISD, das es im Netz zum Download gibt, auch wenn dessen Ergebnisse nicht immer als das Evangelium betrachtet werden sollten. Teilweise sind die Ergebnisse schon sehr theoretisch und die vorgegebenen Werte müssen erst so lange hin- und hergeschoben werden, bis man eine realistische Variante hat.

Das von mir verwendete Celestion Chassis BN15-400X, das ich wegen des angestrebten geringen Gesamtgewichtes als Neodym Typ gewählt habe, ist in meiner Version von WinISD noch nicht in der Datenbank enthalten und ich muß die TSP erst vom Datenblatt eintippen. Danach kann ich den Datensatz als 'own driver' anwählen und als Berechnungsgrundlage für die Box verwenden.

WinISD schlägt anhand der TSP eine 'vented' Box vor, also eine mit Bassreflexkanal und als Idealchassis mit optimalem Frequenzgang ein Gehäusevolumen von über 500 Liter, was in etwa einem durchschnittlichen Kleiderschrank entspricht...aber dafür auch noch bei 30Hz maximalen Druck macht.

Da die Box aber in meinen Kofferraum passen soll, muß ich wohl gewisse Abstriche beim Frequenzgang in Kauf nehmen, meine Box wird nämlich nur etwa 100-120 Liter haben (dürfen), was sich aus Höhe und Breite meines Koferraumes ergibt. Mit diesen beiden Eckwerten kann ich errechnen, wie breit die Box werden muß, um in die Nähe des von mir angestrebten Volumens zu kommen. Es gibt auf dem Markt sowohl kleinere 15" Boxen als auch welche mit mehr Volumen, insofern liegt der Wert sicher nicht im exotischen Bereich, wenn die Box nachher richtig abgestimmt ist.

In der Industrie ist es oft so, daß anhand der Marktanforderungen ein (oft erstaunlich kleines) Gehäuse entworfen wird und da es dafür nur wenige bis keine optimal passenden Lautsprecherchassis am freien Markt gibt, wird dann ein Lautsprecher nach Kundenwunsch entworfen und gebaut, der sich besonders dafür eignet. Die Möglichkeit hat man als Privatmann natürlich nicht, auch wenn man im Grunde jedes Chassis auf jedes Gehäuse abstimmen kann...was sich aber oft nicht gut auf das Frequenzverhalten der späteren fertigen Box über das gesamte angepeilte Sprektrum auswirkt.

Bei der Berechnung ist es ganz nützlich, die Längenmaße in der Einheit Dezimeter (1dm=10cm) anzugeben, denn ein Kubikdezimeter entspricht einem Liter, weshalb man durch HxBxT in dm genau die Literzahl erhält, von der man später noch die ins innere ragenden Teile abziehen muß, wenn man es ganz genau machen will.

Auch im 'Vents' Reiter von WinISD, der die Berechnung des Reflexkanals bedient, stehen zunächst unsinnige Werte, z.B. ein 10cm durchmessendes Reflexrohr ohne Länge (also nur eine Öffnung in der Schallwand) und dadurch eine zu hohe Strömungsgeschwindigkeit (Vent mach). Wenn die Strömungsgeschwindigkeit des gewählten Kanals zu hoch ist, erzeugt das oft Luftgeräusche, weshalb WinISD den Wert dann in rot ausruckt. Ist der Wert 'vent mach' in grün ausgewiesen, sind die Maße des Kanals zumindest unter diesem Aspekt verwendbar.

Nach der rein rechnerischen Änderung des Reflexkanals von einem runden in 2 Kanäle rechteckigen Querschnitts, ergibt sich nach einigen Versuchen eine passable Strömungsgeschwindigkeit und eine Kanallänge von ca 35cm, was in etwa der Tiefe der Box entspricht. Daß ich keine zwei Kanäle, sondern nur einen breiten Kanal verwende, dessen Querschnitt der Summe der beiden Berechneten entspricht, spielt dabei keine Rolle, entscheidend ist der Gesamtquerschnitt für die Luft. Durch Änderung der Abstimmfrequenz (Tuning freq) ändern sich auch die Maße des Reflexkanals - im Umkehrschluß kann man also durch Änderung des Reflexkanals auch die Abstimmfrequenz der Box verändern.

Vielleicht werde ich den Reflexkanal so konstruieren, daß sich seine Tiefe während einer Testphase noch verändern läßt. Mit dem Entschluß wäre ich in guter Gesellschaft, den beim Besuch der H&K Fabrik erfuhr man zB, daß auch große Hersteller nicht einfach 10000 Boxen in die Produktion schicken, nur weil irgendein Programm die theoretische Qualität der Berechnung bestätigt hat, sondern alle Ergebnisse erst in ausgiebigen Feldversuchen gegentesten und ggfls dann auch mehrmals die tatsächlichen Produktionsdaten ändern.

Meine Kurve hat jetzt zwar eine leichte Überhöhung im 100Hz Bereich und die Frequenz steigt nicht mehr so steil an, aber ich denke, daß ich mit diesen Werten leben kann. Dann kann es ja an den eigentlichen Bau gehen...

- - - Aktualisiert - - -

Die nach der Berechnung feststehenden Daten der Box dienen als Grundlage für den Sägeauftrag im örtlichen Baumarkt und die fünf Seiten (außer der Schallwand) sind schnell zusammengesetzt.

Für die Fixierung der Verleimungen (Kaltleim wie Ponal etc) verwende ich grundsätzlich Schrauben mit Spax-Gewinde und Torx Antrieb, weil diese Schraubenköpfe einem deutlich geringeren Verschleiß unterliegen wie zB Pozidriv Kreuzschlitzschrauben, bei denen oft schon beim ersten Eindrehen das Antriebsbit durchrutscht und den Kreuzschlitz rund fräst, was nicht nur schlecht aussieht, sondern oft auch verhindert, daß diese Schraube jemals wieder bewegt werden kann. Die Schraubenlöcher werden angesenkt, so daß sich die Schrauben oberflächenbündig eindrehen lassen...und im Bedarfsfall eben auch wieder raus...

Wie ich schon im Berechnungsteil erwähnt habe, möchte ich die Feinabstimmung der Box gerne etwas flexibel halten und den Deckel des Reflextunnels in seiner endgültigen Länge erst kürzen und einleimen, wenn ich anhand entsprechender Tests die Abstimmung gefunden habe, die mir gefällt. Dazu ist nach meinem Plan nur geringfügig mehr Aufwand erforderlich, als wenn ich alles von Anfang an festschraube...

Der Querschnitt des Reflexkanals steht durch die Berechnung mit WinISD fest, weshalb ich zwei kleine Stützleisten bereits einkleben und -schrauben kann, auf denen der Deckel des Reflexkanals zu liegen kommt.

Der Deckel wird so lang bemessen, daß er auf jeden Fall ZU lang sein wird, so kann man im ganz hineingeschobenen Zustand (bei dem dieser Zwischenboden die Rückwand berührt) praktisch eine geschlossene Box simulieren (wenn man davon absieht, daß der Anschluß an die Rückwand nicht wirklich dicht sein wird), durch Herausziehen verändert man die entstehende Öffnung des Reflexkanals und damit seine Abstimmung.

Nach dem Auflegen des (verschiebbaren) Bodens werden als obere Begrenzung zu beiden Seiten Dreiecksleisten angebracht, sinnvollerweise eher etwas zu stramm, als wenn 'die Schublade' beim Ankippen des Gehäuses schon von alleine nach vorne herausfällt. Dadurch ist die für die Dauer des Versuchs bestmögliche Abdichtung erreicht, die endgültige Version wird dann natürlich richtig eingeklebt und -geschraubt, ggfls noch zusätzlich abgedichtet.

Beim Ankleben der Dreiecksleisten auf austretenden Klebstoff achten, nicht das der Boden trotzdem schon festklebt oder hinterher gar nicht mehr in die Führung passt...

Wenn später die Schallwand an die bereits angeschraubten Viereckleisten montiert ist, wird von vorne nur die Öffnung des geteilten Reflexkanals zu sehen sein, wie man das zum Teil auch von Serienboxen her kennt.

- - - Aktualisiert - - -

Als Seitengriffe habe ich mich für die etablierte 'Marshall' Version aus Metall entschieden. Es gibt zwar leichtere und billigere Griffe aus Kunststoff, aber ich möchte nicht irgendwann nachts beiom Abbauen plötzlich nur noch den Griff in der Hand haben...an den paar Euro kann es dann auch nicht liegen.

Der Einbau zählt sicher zu den einfacheren Arbeiten bei diesem Projekt. Die Schnittlinien sind kerzengerade und die Montageränder relativ breit, so daß auch kleine Ungenauigkeiten beim Aussägen verdeckt werden. Beim Anzeichnen richte ich mich in der Höhe danach, wo ich den Griff später als angenehm zum Tragen empfinden würde, die seitliche Ausrichtung poitioniere ich genau in der Mitte.

Bei herkömmlichen Lautsprechern kann es sinnvoll sein, den Griff etwas in Richtung der Schallwand zu versetzen, weil die Box wegen des hohen Gewichtes des Lautsprechers sonst eine Kippneigung bekommen könnte. Bei dem Neodym-Lautsprecher übersteigt das Gewicht aber kaum das des dafür ausgesägten Holztellers...

Aldi sei Dank habe ich mittlerweile eine einfache kleine Tauchsäge, mit der man ohne Vorbohrung einfach auf der Linie sägen kann. Wegen der Schrägung des runden Sägeblattes müssen die Endphasen der Schnitte jeweils mit der Stichsäge erledigt werden, da aber dafür keine Vorbohrung erforderlich ist, geht auch das recht schnell. Wer kein Elektrowerkzeug zur Hand hat ist besser beraten, die Ausschnitte an den einzelnen Teilen vorzunehmen, bevor die Box zusammengeleimt ist - bei einzelnen Platten kann man dann ggfls einfachere Werkzeuge wie Laubsäge etc verwenden.

Beim Einlegen des Griffes zwecks Anzeichnung der Schraubenlöcher ist zu beachten, daß der längere Teil der Griffmulde später nach oben weisen soll - dort liegt der Arm des Tragenden. Der kürzere Teil der Griffmulde muß hingegen nur Platz bieten für die Finger, die sich um den Tragegriff schließen, liegt also unten.

Da an den Griffen später die ganze Box getragen wird - wie schwer auch immer sie letztlich werden wird - möchte ich an der stelle keine Holzschrauben verwenden, die ausreißen könnten, sondern richtige Gewindeschrauben. Von den diversen Möglichkeiten, die es dafür gibt, hat sich mittlerweile wohl die Einschlagmutter durchgesetzt, auch

wenn die - selbst in der Industrie - nicht unbedingt immer eingeschlagen werden muß...Einpressen tuts auch.

Die Löcher des Griffs sind für 5mm Schrauben vorgesehen, also werde ich M5 Einschlagmuttern verwenden. Eine Messung mit der Schieblehre ergibt, daß die Hülse der M5 Einschlagmutter außen 6,5mm durchmißt, mein Maß für die Bohrungen. Um im Holz nicht allzu weit mit dem Bohrer auszuwandern, bohre ich solche Löcher meistens mit halber Bohrerstärke vor, hier also etwa 3mm. Das weitere Verfahren werde ich noch genauer bei der Beschreibung der Schallwand erläutern, weshalb ich hier nicht weiter darauf eingehe.

Die sechs Einschlagmuttern sind recht schnell eingesetzt und die Montageöffnung sieht anschließend von innen so aus:

- Eigenschaft

Anhänge

-

P1020465.jpg108,7 KB · Aufrufe: 12.645

P1020465.jpg108,7 KB · Aufrufe: 12.645 -

skizze.jpg27,2 KB · Aufrufe: 12.588

skizze.jpg27,2 KB · Aufrufe: 12.588 -

speakers.jpg53,3 KB · Aufrufe: 12.136

speakers.jpg53,3 KB · Aufrufe: 12.136 -

DSCI2015.jpg81,9 KB · Aufrufe: 12.370

DSCI2015.jpg81,9 KB · Aufrufe: 12.370 -

01.jpg75,5 KB · Aufrufe: 11.668

01.jpg75,5 KB · Aufrufe: 11.668 -

23.jpg104,8 KB · Aufrufe: 11.682

23.jpg104,8 KB · Aufrufe: 11.682 -

45.jpg106 KB · Aufrufe: 11.378

45.jpg106 KB · Aufrufe: 11.378 -

P1020471.jpg96,1 KB · Aufrufe: 10.911

P1020471.jpg96,1 KB · Aufrufe: 10.911 -

P1020413.JPG74 KB · Aufrufe: 11.057

P1020413.JPG74 KB · Aufrufe: 11.057 -

P1020412.JPG76,1 KB · Aufrufe: 11.056

P1020412.JPG76,1 KB · Aufrufe: 11.056 -

P1020414.JPG92,9 KB · Aufrufe: 11.219

P1020414.JPG92,9 KB · Aufrufe: 11.219 -

P1020459.jpg78,4 KB · Aufrufe: 11.179

P1020459.jpg78,4 KB · Aufrufe: 11.179 -

P1020411.JPG90,6 KB · Aufrufe: 10.978

P1020411.JPG90,6 KB · Aufrufe: 10.978 -

P1020432.JPG99,7 KB · Aufrufe: 11.005

P1020432.JPG99,7 KB · Aufrufe: 11.005 -

P1020431.JPG110,8 KB · Aufrufe: 10.879

P1020431.JPG110,8 KB · Aufrufe: 10.879 -

P1020435.JPG81,3 KB · Aufrufe: 10.879

P1020435.JPG81,3 KB · Aufrufe: 10.879 -

P1020434.JPG93,2 KB · Aufrufe: 10.975

P1020434.JPG93,2 KB · Aufrufe: 10.975 -

P1020429.JPG93,8 KB · Aufrufe: 11.054

P1020429.JPG93,8 KB · Aufrufe: 11.054 -

P1020436.JPG92,8 KB · Aufrufe: 10.833

P1020436.JPG92,8 KB · Aufrufe: 10.833 -

P1020439.JPG81,6 KB · Aufrufe: 10.926

P1020439.JPG81,6 KB · Aufrufe: 10.926

Zuletzt bearbeitet von einem Moderator:

Wenn Uli schon solch feine Dinge wie eine Tauchsäge besitzt liegt es ja nahe das er vielleicht auch eine Oberfräse hat, und Rundungen herstellen geht damit einfach besser... Aber wenn man es genau nimmt kann man sicherlich auch so eine komplette Box nur mit einer Flex ausgerüstet bauen... geht wahrscheinlich auch.

Wenn Uli schon solch feine Dinge wie eine Tauchsäge besitzt liegt es ja nahe das er vielleicht auch eine Oberfräse hat, und Rundungen herstellen geht damit einfach besser... Aber wenn man es genau nimmt kann man sicherlich auch so eine komplette Box nur mit einer Flex ausgerüstet bauen... geht wahrscheinlich auch.