Masterbuilder

MGH-Guitars

Hallo ihr da draußen,

heute zeigen wir euch die Produktion eines Humbucker´s

Um einen guten Pickup zu fertigen bedarf es an viel Erfahrung mit Gitarren und dem Wissen drumherum.

Es ist sehr wichtig, sich mit der Funktionsweise und dem Zusammenspiel der einzelnen Komponenten

einer Elektrogitarre auszukennen, denn nur dann wird man auch zielsicher für jeden

Gitarristen/in - Bassisten/in den passenden Pickup fertigen können.

Die Auswahl der einzelnen Bauteile sind auch entscheident, wie letztendlich der Humbucker / Singlecoil eine Induktion erzeugt

und somit die gewünschten Töne aus dem Instrument entlockt.

Ja und zu guter Letzt benötigt man handwerkliches Geschick und gute Werkzeuge / Maschinen.

In diesem Bildband wird kurz aber präzise dokumentiert, wie ein Humbucker entsteht,

vom ausgesuchten Material bis hin zum versandfertigen Produkt.

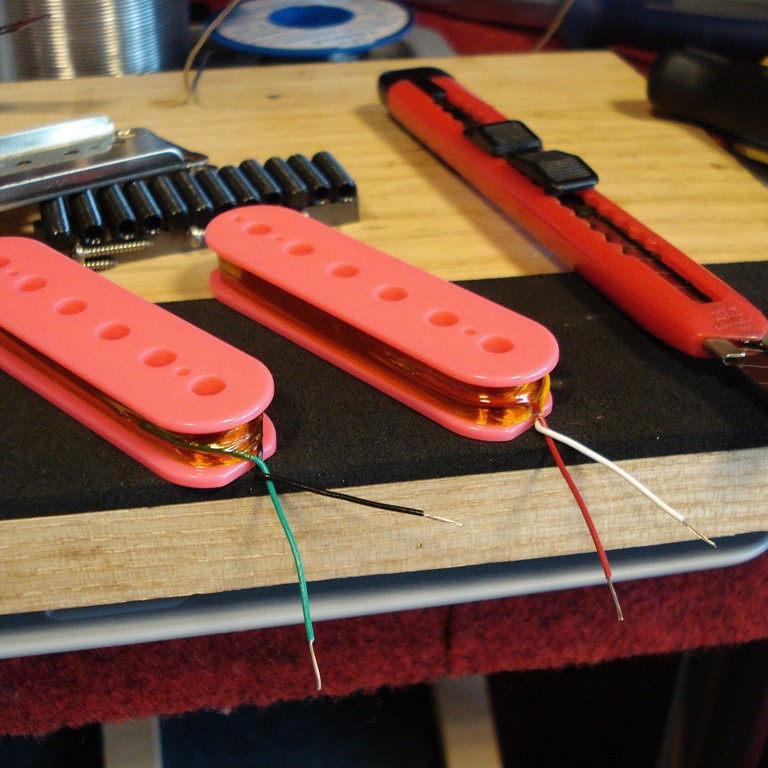

1. Spulenkörper aus ABS, Baseplate Neusilber/Nickel

geschwärzte Madenschrauben als Polepieces,

Ceramic Bar Magnet, Spacer aus Ahorn,

Moosgummistreifen, Befsetigungsschrauben aus

Edelstahl, 4-adriges Splitkabel, Isolierbänder,

Kupferband und Kupferlackdraht, in diesem Fall 0,05

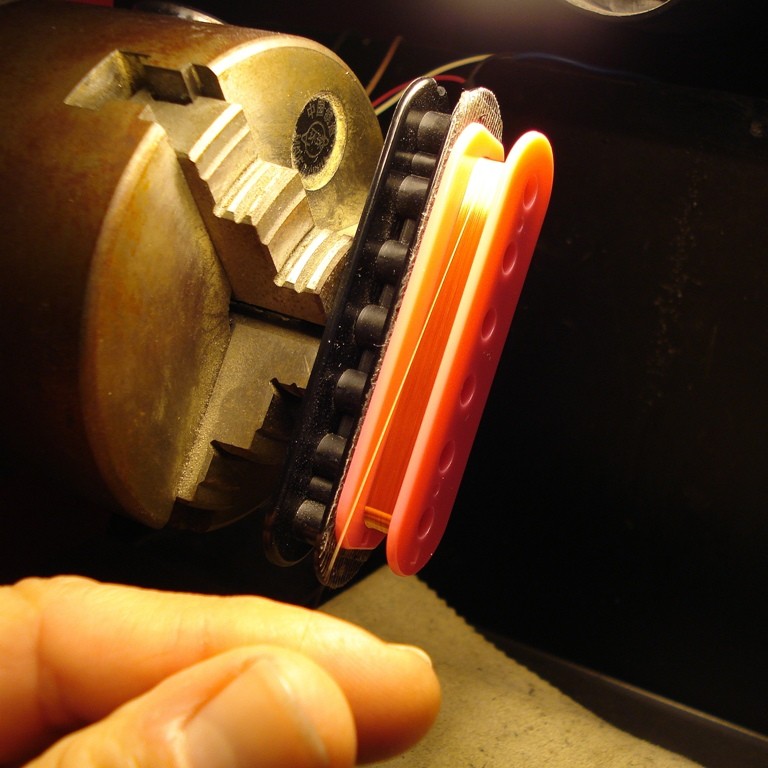

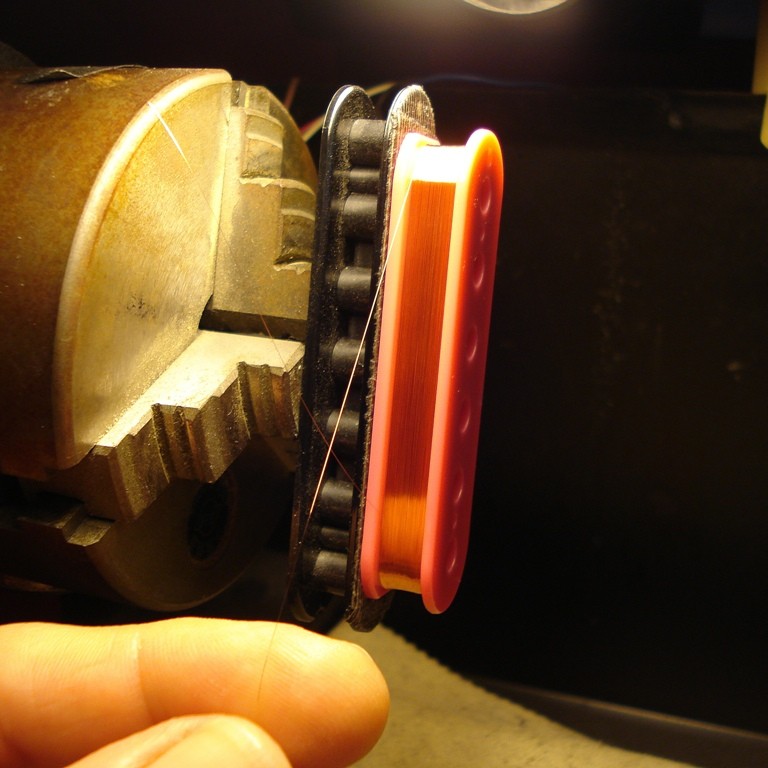

2. Die Spulen werden gewickelt, hier von Hand.

Was kann eine CNC-Maschine, was man nicht von

Hand auch kann! Zugegeben, die CNC Technik ist

dann sicherlich 60 Sekunden schneller beim Wickeln.

Der Rest muß auch in größeren Firmen von Hand

erledigt werden.

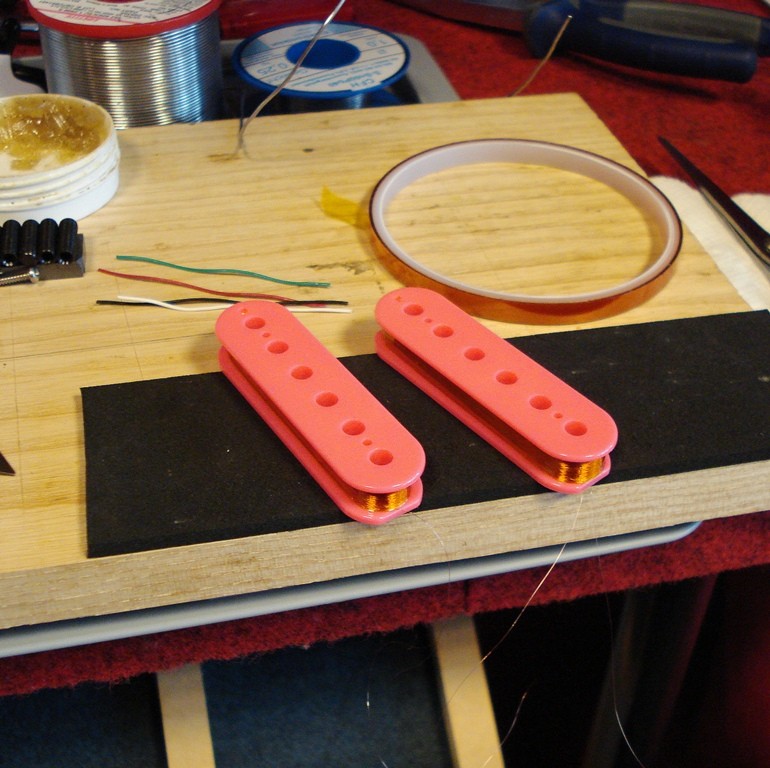

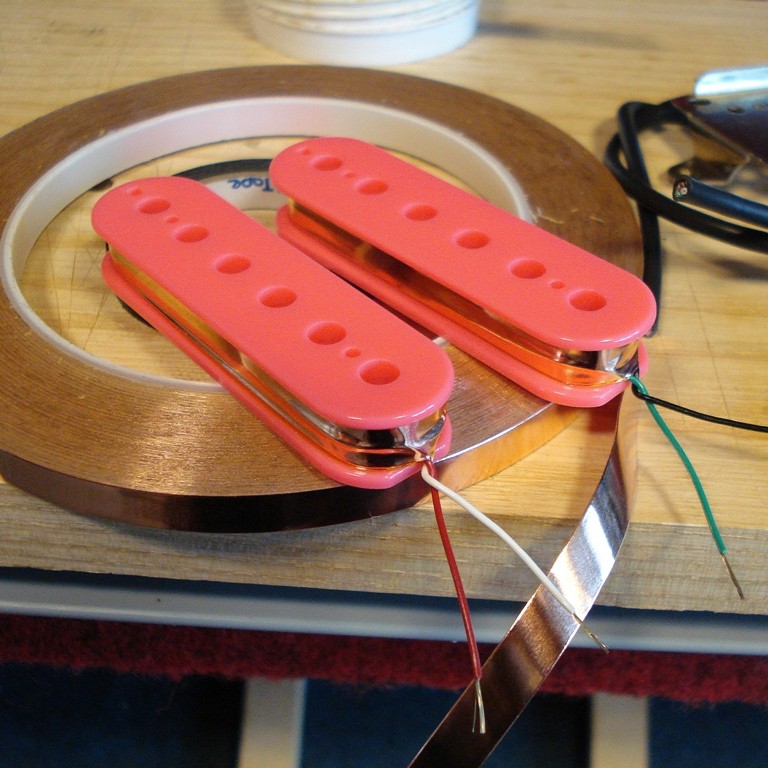

3. Die Spulen (Bobbins) werden isoliert, damit es keinen

Kurzschluß gibt und der Pickup dann nicht so

funktioniert, wie er sollte.

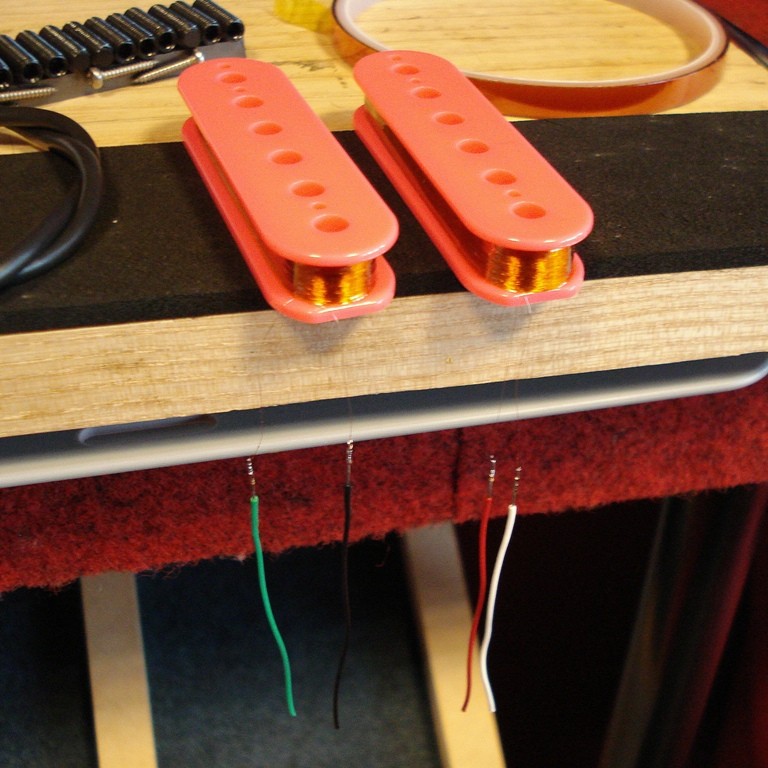

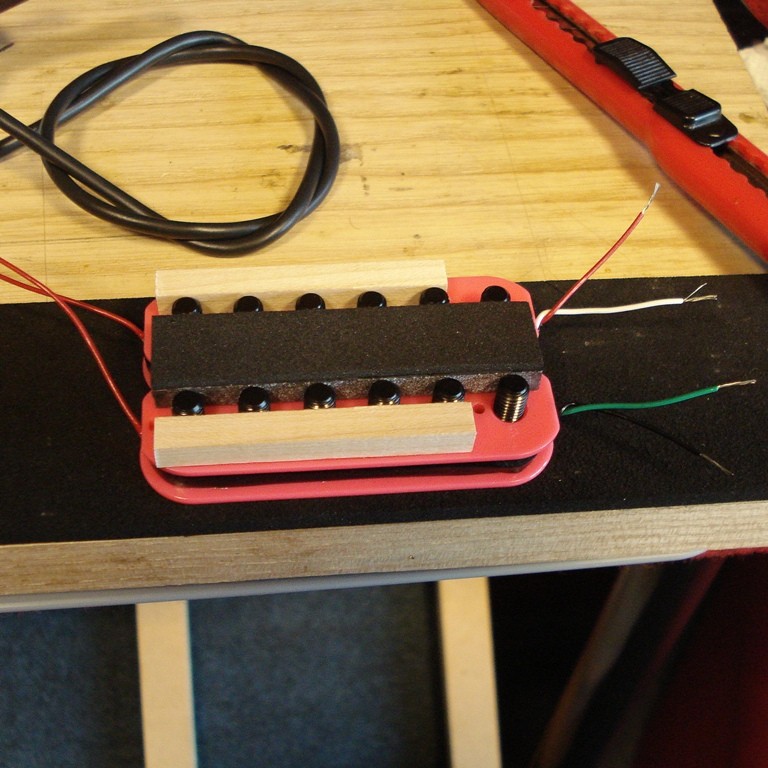

4. Jetzt kommen die Anschlüsse an die Spulen und wie

auch bei Elektrikern mit einem Farbcode

(rot, weiß, grün und schwarz).

Das dient lediglich der Orientierung beim Verkabeln

und um andere Schaltvarianten zu probieren.

5. Nach den Anschlüssen wird wiederum Isoliert und es

kommt eine Windung (Turn) Kupferband um jede Spule.

das Kupferband schirmt den Pickup zusätzlich vor

unschönen Einstreuungen, ja und dann noch einmal

isolieren mit einem japanischen Reisband-Tape.

Das schaut auch optisch noch neutraler aus.

6. Jetzt kommt der Blockmagnet zwischen die Spulen,

welcher bei MGH Guitars verklebt wird, für mehr

Stabilität. Um Eigenschwingungen zu eliminieren

verwenden wir noch einen Streifen Moosgummi.

7. Für eine perfekte Montage fertigen wir uns

Abstandhalter (Spacer) aus Ahorn an, welche unter die

Spulen geklebt werden, diese verhindern ein Verkippen

der der Spulen bei der Verschraubung auf die

Baseplate. Zusätzlich absorbieren diese ebenfalls

unerwünschte Eigenschwingungen.

8. das Anschlusskabel ist mit allen Anschlüssen

verbunden und die Montage ist somit abgeschlossen.

Zwischen den einzelnen Schritten wird immer wieder

mit einem Multimeter überprüft, ob alle Werte sich

richtig verhalten und es keine Fehler gibt

(Wir sind ja auch nur Menschen)!

9. Jetzt kommt das Einwachsen (Wax Potting), hier

verwenden wir drei verschiedene Wachsarten/Typen.

Diese Mischung wurde lange ausprobiert, bis wir für

uns die beste Rezeptur dafür erzielten.

Das Wachsen findet unter Vakuum statt und wird in

zeitgenauen Schritten durchgeführt

(die Temperatur spielt eine nicht unwesentliche Rolle).

10. Nach dem Wachsbad wird der Pickup langsam

herunter gekühlt, damit sich keine Spannungen

aufbauen und von überschüssigem Wachs befreit.

Der Pickup ist fast fertig und wird gelabelt

(in diesem Fall bedruckt).

11. Nur folgt eine letzte Isolieren statt mit einem

Gewebeband, um ein schönes Gesamtbild zu erhalten

und die Verkabelung zu schützen. Die Bodenplatte

(Baseplate) bekommt noch alle Daten verpasst, wo

festgehalten wird wann dieser Pickup gefertigt wurde,

um welches Model es handelt und für welchen

Einbaubereich (Bridge, Middle oder Neck) er gefertigt

ist.

12. Hui, jetzt noch schnell in die Werkstatt und eine nette

Verpackung fertigen, dass Aug isst ja schließlich auch

mit und warum sollte das kleine Stück Ahorn in den

Ofen wandern, wenn man noch was schönes draus

machen kann! Ja, die Rohstoffe werden bei uns

geachtet und sinnvoll eingesetzt.

13. Ready to the Versenden!

Wir hoffen, dass euch der kleine Auszug gefallen hat

und ihr dadurch auch ein besseres Verständnis zum Verhältnis Preis/Leistung bekommen habt.

Es stecken schon sehr viele Handgriffe in solch einer Fertigung und es ist auch zeitintensiv.

Gruß euer Masterbuilder

heute zeigen wir euch die Produktion eines Humbucker´s

Um einen guten Pickup zu fertigen bedarf es an viel Erfahrung mit Gitarren und dem Wissen drumherum.

Es ist sehr wichtig, sich mit der Funktionsweise und dem Zusammenspiel der einzelnen Komponenten

einer Elektrogitarre auszukennen, denn nur dann wird man auch zielsicher für jeden

Gitarristen/in - Bassisten/in den passenden Pickup fertigen können.

Die Auswahl der einzelnen Bauteile sind auch entscheident, wie letztendlich der Humbucker / Singlecoil eine Induktion erzeugt

und somit die gewünschten Töne aus dem Instrument entlockt.

Ja und zu guter Letzt benötigt man handwerkliches Geschick und gute Werkzeuge / Maschinen.

In diesem Bildband wird kurz aber präzise dokumentiert, wie ein Humbucker entsteht,

vom ausgesuchten Material bis hin zum versandfertigen Produkt.

1. Spulenkörper aus ABS, Baseplate Neusilber/Nickel

geschwärzte Madenschrauben als Polepieces,

Ceramic Bar Magnet, Spacer aus Ahorn,

Moosgummistreifen, Befsetigungsschrauben aus

Edelstahl, 4-adriges Splitkabel, Isolierbänder,

Kupferband und Kupferlackdraht, in diesem Fall 0,05

2. Die Spulen werden gewickelt, hier von Hand.

Was kann eine CNC-Maschine, was man nicht von

Hand auch kann! Zugegeben, die CNC Technik ist

dann sicherlich 60 Sekunden schneller beim Wickeln.

Der Rest muß auch in größeren Firmen von Hand

erledigt werden.

3. Die Spulen (Bobbins) werden isoliert, damit es keinen

Kurzschluß gibt und der Pickup dann nicht so

funktioniert, wie er sollte.

4. Jetzt kommen die Anschlüsse an die Spulen und wie

auch bei Elektrikern mit einem Farbcode

(rot, weiß, grün und schwarz).

Das dient lediglich der Orientierung beim Verkabeln

und um andere Schaltvarianten zu probieren.

5. Nach den Anschlüssen wird wiederum Isoliert und es

kommt eine Windung (Turn) Kupferband um jede Spule.

das Kupferband schirmt den Pickup zusätzlich vor

unschönen Einstreuungen, ja und dann noch einmal

isolieren mit einem japanischen Reisband-Tape.

Das schaut auch optisch noch neutraler aus.

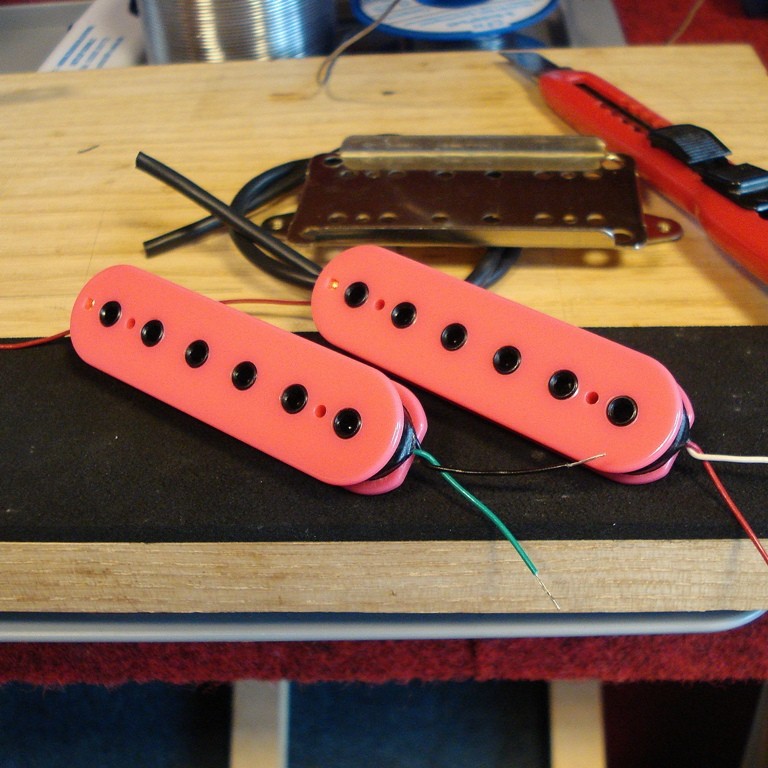

6. Jetzt kommt der Blockmagnet zwischen die Spulen,

welcher bei MGH Guitars verklebt wird, für mehr

Stabilität. Um Eigenschwingungen zu eliminieren

verwenden wir noch einen Streifen Moosgummi.

7. Für eine perfekte Montage fertigen wir uns

Abstandhalter (Spacer) aus Ahorn an, welche unter die

Spulen geklebt werden, diese verhindern ein Verkippen

der der Spulen bei der Verschraubung auf die

Baseplate. Zusätzlich absorbieren diese ebenfalls

unerwünschte Eigenschwingungen.

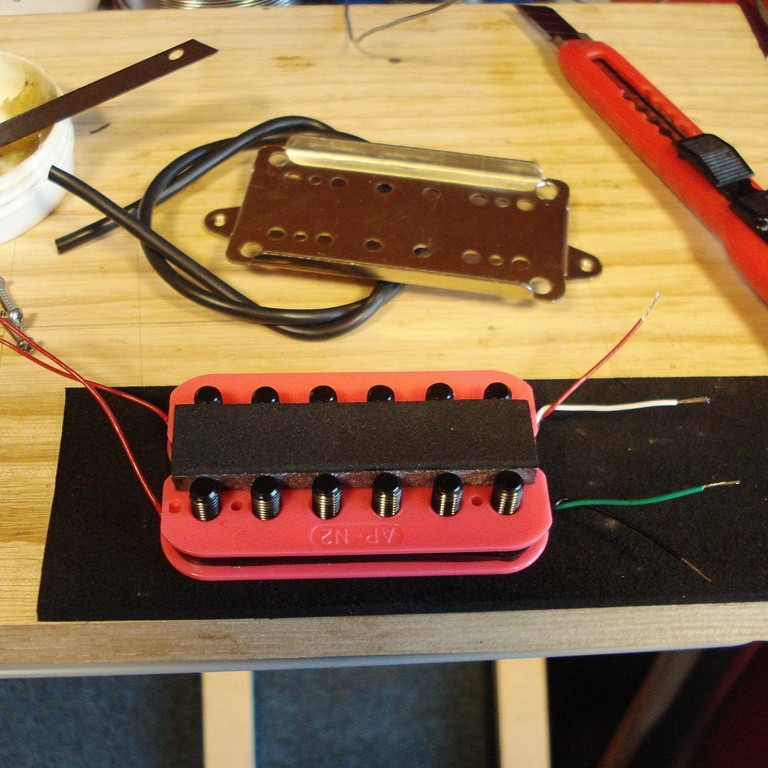

8. das Anschlusskabel ist mit allen Anschlüssen

verbunden und die Montage ist somit abgeschlossen.

Zwischen den einzelnen Schritten wird immer wieder

mit einem Multimeter überprüft, ob alle Werte sich

richtig verhalten und es keine Fehler gibt

(Wir sind ja auch nur Menschen)!

9. Jetzt kommt das Einwachsen (Wax Potting), hier

verwenden wir drei verschiedene Wachsarten/Typen.

Diese Mischung wurde lange ausprobiert, bis wir für

uns die beste Rezeptur dafür erzielten.

Das Wachsen findet unter Vakuum statt und wird in

zeitgenauen Schritten durchgeführt

(die Temperatur spielt eine nicht unwesentliche Rolle).

10. Nach dem Wachsbad wird der Pickup langsam

herunter gekühlt, damit sich keine Spannungen

aufbauen und von überschüssigem Wachs befreit.

Der Pickup ist fast fertig und wird gelabelt

(in diesem Fall bedruckt).

11. Nur folgt eine letzte Isolieren statt mit einem

Gewebeband, um ein schönes Gesamtbild zu erhalten

und die Verkabelung zu schützen. Die Bodenplatte

(Baseplate) bekommt noch alle Daten verpasst, wo

festgehalten wird wann dieser Pickup gefertigt wurde,

um welches Model es handelt und für welchen

Einbaubereich (Bridge, Middle oder Neck) er gefertigt

ist.

12. Hui, jetzt noch schnell in die Werkstatt und eine nette

Verpackung fertigen, dass Aug isst ja schließlich auch

mit und warum sollte das kleine Stück Ahorn in den

Ofen wandern, wenn man noch was schönes draus

machen kann! Ja, die Rohstoffe werden bei uns

geachtet und sinnvoll eingesetzt.

13. Ready to the Versenden!

Wir hoffen, dass euch der kleine Auszug gefallen hat

und ihr dadurch auch ein besseres Verständnis zum Verhältnis Preis/Leistung bekommen habt.

Es stecken schon sehr viele Handgriffe in solch einer Fertigung und es ist auch zeitintensiv.

Gruß euer Masterbuilder