TheMystery

EX Gitarren - MOD

- Zuletzt hier

- 10.11.25

- Registriert

- 05.02.09

- Beiträge

- 7.841

- Kekse

- 60.141

Ein schönen guten Morgen in die Runde.

Nachdem bereits einige Threads zu unserem Tripp in'sSchlaraffenVogtland gestartet sind, möchte ich euch einen primär visuellen Eindruck vermitteln, wie es denn so war.

Ein großer Dank geht dabei an uwegraf, von dem alle hier gezeigten Fotos stammen!

Nach der Ankunft im Hotel Alpenhof ging es erst mal weiter in das Framus/Warwick Besucherzentrum.

Offenbar wurden wir dort erwarten:

Um einen Endruck zu bekommen, wie es dort aussieht, hier mal eine kleine Bilderstrecke:

Und hier mein (leider inzwischen eingestelltes) Modell-Highlight von Framus: die Tennessee (links außen hängend):

Da Framus und Warwick gemeinsam residieren gibt's dort natürlich auch ein paar echt schnuckelige Tiefsaiter, die ich euch natürlich auch nicht vorenthalten möchte:

Einen Raum weiter war dann neben den optischen Freuden auch die Haptik einbezogen, denn dort kann (und soll) getest und ausprobiert werden - da lässt sich sogar der MuBo-Delegations-Chef nicht lumpen:

Hier links im Bild ist übrigens Johannes Schaack, der hier regelmäßig postende Framus/Warwick-Official

- - - Aktualisiert - - -

Nach dem ersten Austoben im Besucherzentrum gab es dann eine ausführliche Führung durch das Holzlager (mein persönliches Highlight )und die Produktion mit Marcus Spangler (im ersten Bild in der Bildmitte zu sehen), der neben seiner Tätigkeit als Produktionschef auch für den Holzeinkauf und die Modellpflege zuständig ist.

)und die Produktion mit Marcus Spangler (im ersten Bild in der Bildmitte zu sehen), der neben seiner Tätigkeit als Produktionschef auch für den Holzeinkauf und die Modellpflege zuständig ist.

Erste Anlaufstelle war das offene Aussenlager, in dem die Hölzer auf eine Feuchtigkeit von 15-20% getrocknet werden (und das eben so lange, wie es dauert!-).

Pomele Bubinga aus Gabun, 2009 importiert - noch als geschnittener Stamm gelagert

Bubinga in Kanteln - Komplettschnitt mit Splintholz

Griffbrettrohlinge

Ahornkanteln

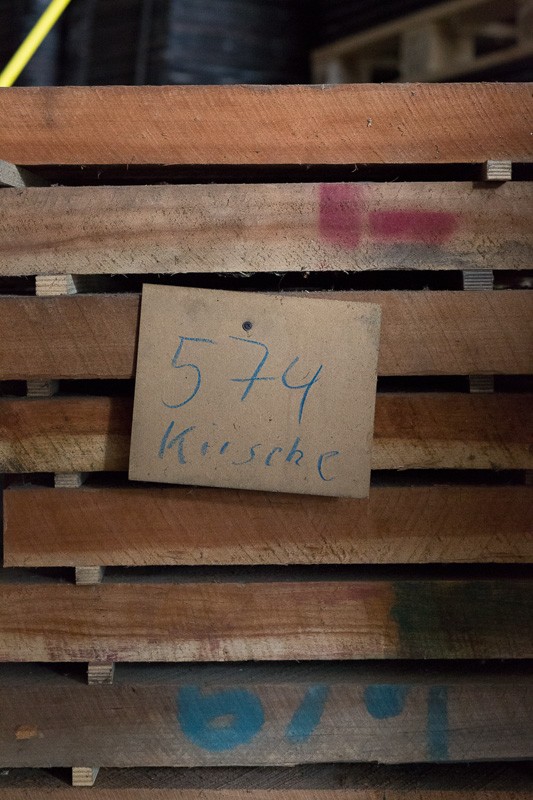

Sehr alte Kirsche - ich meine mich an eine Aussage wie "40 Jahre" zu erinnern

Schlangenholz - sackschwer und knallhart

und noch ein paar Impressionen

Nur ein Vater könnte stolzer sein;-)

Nachdem bereits einige Threads zu unserem Tripp in's

Ein großer Dank geht dabei an uwegraf, von dem alle hier gezeigten Fotos stammen!

Nach der Ankunft im Hotel Alpenhof ging es erst mal weiter in das Framus/Warwick Besucherzentrum.

Offenbar wurden wir dort erwarten:

Um einen Endruck zu bekommen, wie es dort aussieht, hier mal eine kleine Bilderstrecke:

Und hier mein (leider inzwischen eingestelltes) Modell-Highlight von Framus: die Tennessee (links außen hängend):

Da Framus und Warwick gemeinsam residieren gibt's dort natürlich auch ein paar echt schnuckelige Tiefsaiter, die ich euch natürlich auch nicht vorenthalten möchte:

Einen Raum weiter war dann neben den optischen Freuden auch die Haptik einbezogen, denn dort kann (und soll) getest und ausprobiert werden - da lässt sich sogar der MuBo-Delegations-Chef nicht lumpen:

Hier links im Bild ist übrigens Johannes Schaack, der hier regelmäßig postende Framus/Warwick-Official

- - - Aktualisiert - - -

Nach dem ersten Austoben im Besucherzentrum gab es dann eine ausführliche Führung durch das Holzlager (mein persönliches Highlight

)und die Produktion mit Marcus Spangler (im ersten Bild in der Bildmitte zu sehen), der neben seiner Tätigkeit als Produktionschef auch für den Holzeinkauf und die Modellpflege zuständig ist.

)und die Produktion mit Marcus Spangler (im ersten Bild in der Bildmitte zu sehen), der neben seiner Tätigkeit als Produktionschef auch für den Holzeinkauf und die Modellpflege zuständig ist.Erste Anlaufstelle war das offene Aussenlager, in dem die Hölzer auf eine Feuchtigkeit von 15-20% getrocknet werden (und das eben so lange, wie es dauert!-).

Pomele Bubinga aus Gabun, 2009 importiert - noch als geschnittener Stamm gelagert

Bubinga in Kanteln - Komplettschnitt mit Splintholz

Griffbrettrohlinge

Ahornkanteln

Sehr alte Kirsche - ich meine mich an eine Aussage wie "40 Jahre" zu erinnern

Schlangenholz - sackschwer und knallhart

und noch ein paar Impressionen

Nur ein Vater könnte stolzer sein;-)

- Eigenschaft

Zuletzt bearbeitet: