Uhu Stick

Registrierter Benutzer

- Zuletzt hier

- 01.01.26

- Registriert

- 21.04.17

- Beiträge

- 1.795

- Kekse

- 11.030

Servus

Nachdem ich mal wieder zuviel Freizeit hatte, habe ich mir wieder mal wasgebaut naja, „zurechtgepfuscht“  : Einen Schalldiffusor á la Deeflexx.

: Einen Schalldiffusor á la Deeflexx.

Die Intention des Ganzen war in erster Linie der Spaß am Bauen, aber auch um eine kostengünstige DIY-Alternative eines Deeflexx H!1 Edition (dem Topmodell von Deeflexx) zu haben, die jetzt nicht die schönste sein muss, aber funktioniert. Für das Original werden beim Händler des großen T´s aktuell 359€ veranschlagt. Für mein Verständnis ein absurd gesalzener Preis für so ein bisschen Plastik. Da dachte ich mir: ,,Na, den bauste selbst".

Da das Thema Deeflexx und die Frage nach eigenen DIY Lösungen immer wieder auftaucht, möchte ich die Gelegenheit dazu nutzen zu berichten, was und wie ich das gemacht habe, und was für mehr oder weniger gute Ideen ich dabei hatte, was gut lief und was nicht. Vielleicht steht ja der eine oder andere vor der Entscheidung sich einen Deeflexx zu kaufen, und hadert ebenfalls wegen des Preises.

Versteht das bitte nicht als einzig wahre Bauanleitung. Es gibt viele Dinge, die man anders machen kann. Zumal das Ganze auch vom Equipment abhängt.

Die Maße und Winkel sind grob vom Original und der Produktbeschreibung geschätzt.

Material

Mit dieser Kombination kann man am effizientesten die Maße des Originals erreichen.

Ich habe Polystyrol (dasselbe wie Styropor nur in ungeschäumt) genommen, weil das im Baumarkt als einziges zur Verfügung stand. Ich nehme aber stark an, das Polycarbonat besser geeignet ist, denn es bricht und splittert nicht so leicht und ist relativ feuerfest.

Werkzeug, Arbeitsutensilien

Los geht’s.

1. Zuschneiden

Zuschneiden der kleinen Kunststoffplatte

Die kleine Kunststoffplatte soll erst auf 25 x 25 cm gebracht werden und anschließend eines der übrigen Stücke nochmal entlang der Diagonale halbiert.

Mein Zuschneiden sah folgendermaßen aus: Anlegen eines Anreißwinkels, ggf. festspannen mit einer Klemme, und dann vorsichtig mit dem Cuttermesser den Winkel entlangfahren. Wenn sich erst einmal eine Rille gebildet hat, kann man auch doll aufdrücken.

Da Ganze funktioniert … naja eher mittelmäßig. Die Idee dahinter war eigentlich das man damit eine glatte, gleichmäßig Linie erzeugt. Aber es hat dann doch 20min gedauert, die 2mm durch zu schneiden, mit dem Ergebnis, seht selbst:

Grade ist es zwar. Glatt aber nicht. Da muss noch mal die Feile ran.

Für die 4mm Platte hab ich dann für die Kreissäge genommen. Als Notlösung falls keine Kreissäge im Haus vorhanden ist, geht es aber.

Zu Beachten

Falls man sich Arbeit sparen möchte und den letzten Rest der Platte abbrechen möchte, können Sprünge im Kunststoff entstehen (zumindest bei Polystyrol). Durchbrechen kann ich deswegen nur bedingt empfehlen und wenn, dann sollte man die Platte entlang der Bruchkannte im Schraubstock einzuspannen, und die Sollbruchstelle mit einem Cutter mehrmals anreißen. (Schutzbrille und ggf. Schnittschutzhandschuhe nicht vergessen)

Bei dem Aussägen blieben wie erwartet kleine Unebenheiten zurück. Diese hab ich anschließend rausgefeilt.

Zuschneiden der großen Platte.

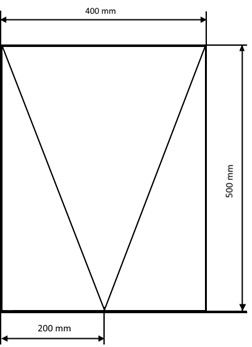

Aus der 125cm Platte wird zuerst ein 40x50 cm Stück ausgesägt. Diese wird nun zum Dreieck wie folgt geformt:

Zuguter letzt wird das verbliebende Reststück auf 85 x 28 cm gebracht.

(Hier sieht man nur, wie ich eine Linie angerissen habe, um hinterher eine Orientierung an der Säge zu haben.)

2. Jetzt geht’s ans Abkannten

Die beiden Dreiecke werden entlang ihrer Hochachse auf eine Unterlage mit möglichst scharfer Kannte gelegt und eingespannt. In meinem Fall hab ich erstmal ein paar Gewichte drauf gelegt. Reicht aus.

Das große Dreieck dagegen besser richtig einspannen, bspw. mit dem Stahllineal.

Wichtig dabei: Nicht die gedachte Mittellinie exakt auf die Kante legen, sondern zwei mm Luft lassen, denn die Platte biegt sich rum.

Dennoch bleibt es ein bisschen Glückspiel, das hinterher wirklich alles genau grade ist.

Dann wird der Heißluftföhn angeschmissen und das Dreieck ungefähr auf 100° - 110° (bzw. um 70 - 80°) gekanntet. Einen rechten Winkel brauchts hier nicht, sonst ist das kleine Dreieck später nicht parallel zum Großen. (Eigentlich könnte der Winkel sogar noch flacher sein, damit beide Dreiecke später parallel liegen, aber das hätte sonst nochmal ein Nachschneiden zur Folge gehabt, denn sonst würde es später über die 28cm der Grundplatte hinaus ragen.)

Wichtig ist gleichmäßig zu erwärmen und nicht zu lange auf einer Stelle zu verharren, sonst wirfts evtl. Blasen.

Das kleine Dreieck wird sich anfangs durch das Eigengewicht durchbiegen, wenn die Temperatur warm genug ist. Die Spitze wird man jedoch andrücken müssen, denn die Spitze kommt von alleine nicht um die Kurve. Man nehme dafür irgendeinen langen, planen Gegenstand.

Bei dem großen Dreieck war das ganze deutlich schwieriger, denn durch die Länge wurde es bei mir nicht richtig erwärmt. Es hat sehr lange gedauert bis es überhaupt warm genug war. Leider ist mir dabei an der langen Kannte das Plastik gebrochen und die Spitze ist leider nicht gut geworden. Da wär´s gut gewesen, hätte man eine zweite Person mit zweitem Föhn gehabt.

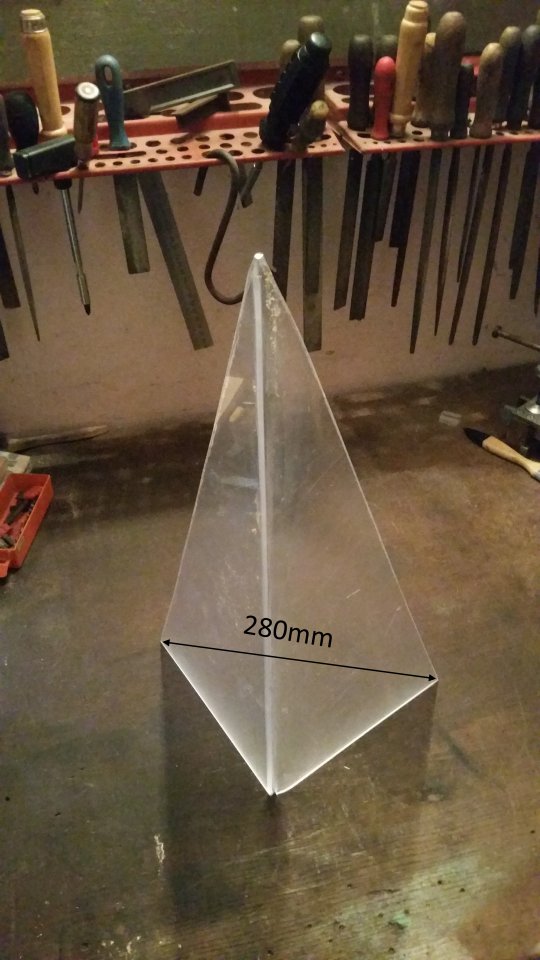

Der Winkel beträgt übrigens hier 90°. Im Idealfall beträgt der Abstand hinterher zwischen den Flügeln in beiden Fällen 28cm. Damit passt es später genau auf die Grundplatte.

(Und so sieht meine garMeister Azubihandwerkliche Krönung aus.  Naja, soll halt nur funktionieren.)

Naja, soll halt nur funktionieren.)

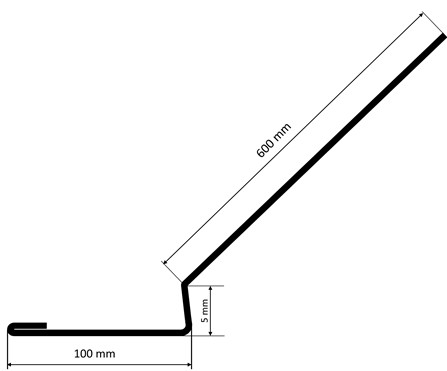

Die Grundplatte habe ich wie folgt gekanntet:

Die Maße wurden wie anfangs erwähnt, anhand der Maßen der Produktbeschreibung abgeschätzt.

Bis auf eine Ausnahme: Der Teil der unter die Box geschoben wird, lass ich mit 10 - 15 cm etwas großer ausfallen, als er auf den Bildern des Originals zu sein scheint.

Das Stück, welches um 5cm nach oben geht, soll etwas über 90° gebogen werden, um hinterher die Durchbiegung im stehendem Zustand auszugleichen.

Ca. 60cm (oder 40 bis 60cm*) und im 45° Winkel davon weg gehend, kommt die „Schallfläche“, die letztendlich die Dreiecke trägt.

(*Ich finde die 60cm etwas lang. Wie sich später herausstellte, ragt der Diffusor damit später weit über den Lautsprecher hinaus. 40 bis 50cm würde ich hier als besser vermuten, mit Hinblick auf die spätere Brechsicherheit der Biegestelle und der Höhe. Dazu später nochmal mehr.)

Anfangs hatte ich wie eingezeichnet eine Überlappung eingearbeitet, damit das Ding unter der Box nicht so viel Luft hat. Hierzu kann ich euch mitgeben: Bevor ihr das tut, messt besser gleich mal den Spalt zwischen eurer Box und Boden aus, nicht dass die hinterher, wie bei mir, nicht mehr drunter passt.

3. Verbinden

Ich habe hier zum Heißkleber gegriffen. Ich habe die Kannten des Dreiecks, abgesehen vom Planfeilen nicht sonderlich bearbeitet, sodass sich eine kleine V-Fuge zur Grundplatte bildete, in die ich dann in Schweißermanier den Kleber eingebracht habe. Schutzfolie abziehen nicht vergessen.

Das Ergebnis zeigt: Ich habe leider nicht sonderlich Talent eine glatte Klebenaht zu erzeugen. Halten tut´s aber. Ggf. wird man hier die Spitze des großen Dreiecks noch mal in Form bringen müssen. Bei mir lag die Anfangs nicht so gut, wie der Rest des Ecks an.

Dasselbe gilt nochmal dem kleinen Dreieck. Und Voila: Da ist man auch schon beinahe fertig.

4. Optional: eine Stütze einbauen

Der erste Test hat ergeben, dass sich der Diffusor doch merklich durchbiegt. Über 90° hinaus zu biegen, war eine gute Idee. Aus Angst, dass der nicht irgendwann durchknackt, habe ich jedoch noch 3 „Stützen“ unten dran geklebt.

Kosten des Ganzen:

macht um die 28,52€.

Gedauert hat das Ganze knapp 7h. Ohne die Fehler würde ich wohl auf runde 6h kommen.

Was bringt das Ganze nun?

Das was man erwarten würde, ist tatsächlich der Fall. Der Schall verteilt sich tatsächlich besser im Raum. Grade bei den Höhen merkt man einen deutlichen Unterschied. Die sind nun abseits des Beams wesentlich präsenter, sodass man diese am Amp ein gutes Stück runter drehen kann. Auch finde ich, wird die subjektive Lautstärke höher. Was ja auch nicht verwunderlich ist, wo ja nun deutlich mehr Schall nach oben und zur Seite reflektiert wird.

Im Vergleich zu meinem Nachbau eines Deeflex H!1 Cora (den hab ich vor einiger Zeit mal aus Holz nachgebaut), hat man hier deutlich mehr Höhen wenn man direkt vorm Amp steht. Etwas abseits davon fallen diese gefühlt ein Stück ab. Ich würde im Nachhinein wohl tendenziell eher zur Cora Version greifen, weil mir beim Edition Nachbau ehrlich gesagt schon zuviel Schall nach oben abgelenkt wird. Bei Deeflexx denke, dass die Cora, oder auch Aura Version ohnehin für die meisten Fälle mehr als ausreichend sind, denn es kommt ja ohnehin noch die Raumcharakteristik ins Spiel, die trotz allem ein Wörtchen mitzureden hat.

Im aufgestellten Zustand erreiche ich mit ca. 46cm ungefähr die Maße, die Deeflexx bei seinem Original angibt.

Hier würde ich, würde ich den ein zweites Mal bauen, die Schallfläche auf ca. 40 - 50 cm kürzen. Denn mit den Originalmaßen ragt der Diffusor schon leicht in die Achse des oberen Lautsprechers meiner 212er Box rein. Allgemein ist das Ding viel größer, als es auf den ganzen Bildern wirkt. In Hinblick auf die Brechsicherheit wäre es ebenfalls vorteilhaft. Inwiefern das Nachteile beim Sound gibt, weiß ich natürlich nicht. Auch nicht, wie er sich im Vergleich zum Original anhört.

Grüße, der Leimstift

Nachdem ich mal wieder zuviel Freizeit hatte, habe ich mir wieder mal was

: Einen Schalldiffusor á la Deeflexx.

: Einen Schalldiffusor á la Deeflexx.Die Intention des Ganzen war in erster Linie der Spaß am Bauen, aber auch um eine kostengünstige DIY-Alternative eines Deeflexx H!1 Edition (dem Topmodell von Deeflexx) zu haben, die jetzt nicht die schönste sein muss, aber funktioniert. Für das Original werden beim Händler des großen T´s aktuell 359€ veranschlagt. Für mein Verständnis ein absurd gesalzener Preis für so ein bisschen Plastik. Da dachte ich mir: ,,Na, den bauste selbst".

Da das Thema Deeflexx und die Frage nach eigenen DIY Lösungen immer wieder auftaucht, möchte ich die Gelegenheit dazu nutzen zu berichten, was und wie ich das gemacht habe, und was für mehr oder weniger gute Ideen ich dabei hatte, was gut lief und was nicht. Vielleicht steht ja der eine oder andere vor der Entscheidung sich einen Deeflexx zu kaufen, und hadert ebenfalls wegen des Preises.

Versteht das bitte nicht als einzig wahre Bauanleitung. Es gibt viele Dinge, die man anders machen kann. Zumal das Ganze auch vom Equipment abhängt.

Die Maße und Winkel sind grob vom Original und der Produktbeschreibung geschätzt.

Material

- 125 x 50 x 0,4 (cm) Kunststoffplatte

- 25 x 50 x 0,2 (cm) Kunststoffplatte

- 25 x 50 x 0,2 (cm) Kunststoffplatte

Mit dieser Kombination kann man am effizientesten die Maße des Originals erreichen.

Ich habe Polystyrol (dasselbe wie Styropor nur in ungeschäumt) genommen, weil das im Baumarkt als einziges zur Verfügung stand. Ich nehme aber stark an, das Polycarbonat besser geeignet ist, denn es bricht und splittert nicht so leicht und ist relativ feuerfest.

Werkzeug, Arbeitsutensilien

- Cuttermesser

- Kreissäge (alternativ auch Stichsäge möglich)

- 250er Feile eines groben und eines feinen Hiebes

- Heißluftföhn

- ein langes Stahllineal

- zwei Schraubzwingen

- eine scharfkantige Unterlage

- Anreißwinkel

- Schutzbrille

- Kreissäge (alternativ auch Stichsäge möglich)

- 250er Feile eines groben und eines feinen Hiebes

- Heißluftföhn

- ein langes Stahllineal

- zwei Schraubzwingen

- eine scharfkantige Unterlage

- Anreißwinkel

- Schutzbrille

Los geht’s.

1. Zuschneiden

Zuschneiden der kleinen Kunststoffplatte

Die kleine Kunststoffplatte soll erst auf 25 x 25 cm gebracht werden und anschließend eines der übrigen Stücke nochmal entlang der Diagonale halbiert.

Mein Zuschneiden sah folgendermaßen aus: Anlegen eines Anreißwinkels, ggf. festspannen mit einer Klemme, und dann vorsichtig mit dem Cuttermesser den Winkel entlangfahren. Wenn sich erst einmal eine Rille gebildet hat, kann man auch doll aufdrücken.

Da Ganze funktioniert … naja eher mittelmäßig. Die Idee dahinter war eigentlich das man damit eine glatte, gleichmäßig Linie erzeugt. Aber es hat dann doch 20min gedauert, die 2mm durch zu schneiden, mit dem Ergebnis, seht selbst:

Grade ist es zwar. Glatt aber nicht. Da muss noch mal die Feile ran.

Für die 4mm Platte hab ich dann für die Kreissäge genommen. Als Notlösung falls keine Kreissäge im Haus vorhanden ist, geht es aber.

Zu Beachten

Falls man sich Arbeit sparen möchte und den letzten Rest der Platte abbrechen möchte, können Sprünge im Kunststoff entstehen (zumindest bei Polystyrol). Durchbrechen kann ich deswegen nur bedingt empfehlen und wenn, dann sollte man die Platte entlang der Bruchkannte im Schraubstock einzuspannen, und die Sollbruchstelle mit einem Cutter mehrmals anreißen. (Schutzbrille und ggf. Schnittschutzhandschuhe nicht vergessen)

Bei dem Aussägen blieben wie erwartet kleine Unebenheiten zurück. Diese hab ich anschließend rausgefeilt.

Zuschneiden der großen Platte.

Aus der 125cm Platte wird zuerst ein 40x50 cm Stück ausgesägt. Diese wird nun zum Dreieck wie folgt geformt:

Zuguter letzt wird das verbliebende Reststück auf 85 x 28 cm gebracht.

(Hier sieht man nur, wie ich eine Linie angerissen habe, um hinterher eine Orientierung an der Säge zu haben.)

2. Jetzt geht’s ans Abkannten

Die beiden Dreiecke werden entlang ihrer Hochachse auf eine Unterlage mit möglichst scharfer Kannte gelegt und eingespannt. In meinem Fall hab ich erstmal ein paar Gewichte drauf gelegt. Reicht aus.

Das große Dreieck dagegen besser richtig einspannen, bspw. mit dem Stahllineal.

Wichtig dabei: Nicht die gedachte Mittellinie exakt auf die Kante legen, sondern zwei mm Luft lassen, denn die Platte biegt sich rum.

Dennoch bleibt es ein bisschen Glückspiel, das hinterher wirklich alles genau grade ist.

Dann wird der Heißluftföhn angeschmissen und das Dreieck ungefähr auf 100° - 110° (bzw. um 70 - 80°) gekanntet. Einen rechten Winkel brauchts hier nicht, sonst ist das kleine Dreieck später nicht parallel zum Großen. (Eigentlich könnte der Winkel sogar noch flacher sein, damit beide Dreiecke später parallel liegen, aber das hätte sonst nochmal ein Nachschneiden zur Folge gehabt, denn sonst würde es später über die 28cm der Grundplatte hinaus ragen.)

Wichtig ist gleichmäßig zu erwärmen und nicht zu lange auf einer Stelle zu verharren, sonst wirfts evtl. Blasen.

Das kleine Dreieck wird sich anfangs durch das Eigengewicht durchbiegen, wenn die Temperatur warm genug ist. Die Spitze wird man jedoch andrücken müssen, denn die Spitze kommt von alleine nicht um die Kurve. Man nehme dafür irgendeinen langen, planen Gegenstand.

Bei dem großen Dreieck war das ganze deutlich schwieriger, denn durch die Länge wurde es bei mir nicht richtig erwärmt. Es hat sehr lange gedauert bis es überhaupt warm genug war. Leider ist mir dabei an der langen Kannte das Plastik gebrochen und die Spitze ist leider nicht gut geworden. Da wär´s gut gewesen, hätte man eine zweite Person mit zweitem Föhn gehabt.

Der Winkel beträgt übrigens hier 90°. Im Idealfall beträgt der Abstand hinterher zwischen den Flügeln in beiden Fällen 28cm. Damit passt es später genau auf die Grundplatte.

(Und so sieht meine gar

Naja, soll halt nur funktionieren.)

Naja, soll halt nur funktionieren.)Die Grundplatte habe ich wie folgt gekanntet:

Die Maße wurden wie anfangs erwähnt, anhand der Maßen der Produktbeschreibung abgeschätzt.

Bis auf eine Ausnahme: Der Teil der unter die Box geschoben wird, lass ich mit 10 - 15 cm etwas großer ausfallen, als er auf den Bildern des Originals zu sein scheint.

Das Stück, welches um 5cm nach oben geht, soll etwas über 90° gebogen werden, um hinterher die Durchbiegung im stehendem Zustand auszugleichen.

Ca. 60cm (oder 40 bis 60cm*) und im 45° Winkel davon weg gehend, kommt die „Schallfläche“, die letztendlich die Dreiecke trägt.

(*Ich finde die 60cm etwas lang. Wie sich später herausstellte, ragt der Diffusor damit später weit über den Lautsprecher hinaus. 40 bis 50cm würde ich hier als besser vermuten, mit Hinblick auf die spätere Brechsicherheit der Biegestelle und der Höhe. Dazu später nochmal mehr.)

Anfangs hatte ich wie eingezeichnet eine Überlappung eingearbeitet, damit das Ding unter der Box nicht so viel Luft hat. Hierzu kann ich euch mitgeben: Bevor ihr das tut, messt besser gleich mal den Spalt zwischen eurer Box und Boden aus, nicht dass die hinterher, wie bei mir, nicht mehr drunter passt.

3. Verbinden

Ich habe hier zum Heißkleber gegriffen. Ich habe die Kannten des Dreiecks, abgesehen vom Planfeilen nicht sonderlich bearbeitet, sodass sich eine kleine V-Fuge zur Grundplatte bildete, in die ich dann in Schweißermanier den Kleber eingebracht habe. Schutzfolie abziehen nicht vergessen.

Das Ergebnis zeigt: Ich habe leider nicht sonderlich Talent eine glatte Klebenaht zu erzeugen. Halten tut´s aber. Ggf. wird man hier die Spitze des großen Dreiecks noch mal in Form bringen müssen. Bei mir lag die Anfangs nicht so gut, wie der Rest des Ecks an.

Dasselbe gilt nochmal dem kleinen Dreieck. Und Voila: Da ist man auch schon beinahe fertig.

4. Optional: eine Stütze einbauen

Der erste Test hat ergeben, dass sich der Diffusor doch merklich durchbiegt. Über 90° hinaus zu biegen, war eine gute Idee. Aus Angst, dass der nicht irgendwann durchknackt, habe ich jedoch noch 3 „Stützen“ unten dran geklebt.

Kosten des Ganzen:

- 27,88€ für die Kunststoffplatten

- 21,8 ct Sprit für den Weg vom und zum Baumarkt

- ca. 42ct für die drei 60W Birnen die in der Werkstatt brannten und den Heißluftföhn

- 21,8 ct Sprit für den Weg vom und zum Baumarkt

- ca. 42ct für die drei 60W Birnen die in der Werkstatt brannten und den Heißluftföhn

macht um die 28,52€.

Gedauert hat das Ganze knapp 7h. Ohne die Fehler würde ich wohl auf runde 6h kommen.

Was bringt das Ganze nun?

Das was man erwarten würde, ist tatsächlich der Fall. Der Schall verteilt sich tatsächlich besser im Raum. Grade bei den Höhen merkt man einen deutlichen Unterschied. Die sind nun abseits des Beams wesentlich präsenter, sodass man diese am Amp ein gutes Stück runter drehen kann. Auch finde ich, wird die subjektive Lautstärke höher. Was ja auch nicht verwunderlich ist, wo ja nun deutlich mehr Schall nach oben und zur Seite reflektiert wird.

Im Vergleich zu meinem Nachbau eines Deeflex H!1 Cora (den hab ich vor einiger Zeit mal aus Holz nachgebaut), hat man hier deutlich mehr Höhen wenn man direkt vorm Amp steht. Etwas abseits davon fallen diese gefühlt ein Stück ab. Ich würde im Nachhinein wohl tendenziell eher zur Cora Version greifen, weil mir beim Edition Nachbau ehrlich gesagt schon zuviel Schall nach oben abgelenkt wird. Bei Deeflexx denke, dass die Cora, oder auch Aura Version ohnehin für die meisten Fälle mehr als ausreichend sind, denn es kommt ja ohnehin noch die Raumcharakteristik ins Spiel, die trotz allem ein Wörtchen mitzureden hat.

Im aufgestellten Zustand erreiche ich mit ca. 46cm ungefähr die Maße, die Deeflexx bei seinem Original angibt.

Hier würde ich, würde ich den ein zweites Mal bauen, die Schallfläche auf ca. 40 - 50 cm kürzen. Denn mit den Originalmaßen ragt der Diffusor schon leicht in die Achse des oberen Lautsprechers meiner 212er Box rein. Allgemein ist das Ding viel größer, als es auf den ganzen Bildern wirkt. In Hinblick auf die Brechsicherheit wäre es ebenfalls vorteilhaft. Inwiefern das Nachteile beim Sound gibt, weiß ich natürlich nicht. Auch nicht, wie er sich im Vergleich zum Original anhört.

Grüße, der Leimstift

- Eigenschaft