TheMystery

EX Gitarren - MOD

- Zuletzt hier

- 20.06.23

- Registriert

- 05.02.09

- Beiträge

- 7.840

- Kekse

- 60.141

EDIT 2024 by heck_meck - Video in Full … im Beitrag #7

Hallo Hallöchen,

heute möchte ich euch (wie es so meine Art ist leider mal wieder etwas verspätet ) vom Besuch der MuBo-NAMM2013-Abordnung bei Fender in Corona, California im Januar künden.

) vom Besuch der MuBo-NAMM2013-Abordnung bei Fender in Corona, California im Januar künden.

Zusammen mit hack_meck hatte ich die Gelegenheit das Werk und auch das Visitor Center in großer Ausführlichkeit zu besuchen.

Dank der guten Kontakte zu Fender wurde uns Visitor-Center-Chef Dan Brown zur Seite gestellt, der uns geduldig und als perfekter door opener auch noch in den gefühlt letzten Winkel der Fender Werkshallen führte.

Die Stationen im Überblick:

Da ich, um euch die Eindrücke unseres Besuches zu vermitteln, lieber die Fotos sprechen lasse, werde ich nur diesen kurzen Text voranstellen, und dann, getrennt nach den einzelnen Bereichen, die Fotos posten, und diese ggf. mit einigen kurzen Anmerkungen versehen.

Mein erster Eindruck nach betreten der Produktionshallen war, dass es sich Fender um eine echte Gitarrenfabrik handelt. Es riecht (je nach Department) nach Leim, Holz, Metall oder Lötzinn.

Überall werkeln fleißige Handwerker an Gitarren und Bässen bzw. deren Parts, welche dann auch währende der gesamten Tour in nahezu allen Produktionsstufen am Wegesrand zu bestaunen sind (ich hoffe die Fotos vermitteln da einen zumindest halbwegs realistischen Eindruck;-).

Den besichtigten Maschinen nach zu urteilen stellt Fender dabei die meisten benötigten Zubehörteile selbst her. Zudem besteht eine enge Verknüpfung mit dem mexikanischem Werk, das gerade einmal knappe 180 Meilen entfernt liegt.

Ich persönlich fand die Besichtigung sowohl interessant, als auch aufschlussreich, denn trotz eines großteils standardisierten Produktionsprozesses sieht man an jeder Ecke, dass es eben doch auf handwerkliches Können und dessen manuelle Umsetzung ankommt, wenn es zum Beispiel um das Schleifen von Bodies und Hälsen, das Bundieren und Entgraten, oder aber um das Einpassen des Halsfusses in seine Tasche geht.

So genug geschwafelt, hier also hack_mecks und TheMysterys Reise in's (gelobte) 7ender-Land:

Visitor Center:

Wood Vault:

Falls ihr eure Kohle bis hierher noch bei euch tragt, kommt jetzt eine echte Versuchung!

Integriert in das Visitor Center findet ihr den Holztresor (Wood Vault). Hier landen regelmäßig (Gitarren und Bass) one-of-a-kind Bodies und Necks aus verschiedenen Abteilungen des Werks. Diese können dann vor Ort ausgewählt, zusammengestellt und mit nahezu allen möglichen Hardware- und Schaltungsvarianten bestellt werden. Die Komponenten werden dann vor Ort montiert, eingestellt und im Koffer verschickt.

Hallo Hallöchen,

heute möchte ich euch (wie es so meine Art ist leider mal wieder etwas verspätet

) vom Besuch der MuBo-NAMM2013-Abordnung bei Fender in Corona, California im Januar künden.

) vom Besuch der MuBo-NAMM2013-Abordnung bei Fender in Corona, California im Januar künden.Zusammen mit hack_meck hatte ich die Gelegenheit das Werk und auch das Visitor Center in großer Ausführlichkeit zu besuchen.

Dank der guten Kontakte zu Fender wurde uns Visitor-Center-Chef Dan Brown zur Seite gestellt, der uns geduldig und als perfekter door opener auch noch in den gefühlt letzten Winkel der Fender Werkshallen führte.

Die Stationen im Überblick:

- Visitor Center

- Fender Guitar Production

- Custom Shop / Masterbuilder

- Gretsch Guitars

- Amp/Electronic Department

- sowie eime kurze Stippvisite in der Verwaltung

Da ich, um euch die Eindrücke unseres Besuches zu vermitteln, lieber die Fotos sprechen lasse, werde ich nur diesen kurzen Text voranstellen, und dann, getrennt nach den einzelnen Bereichen, die Fotos posten, und diese ggf. mit einigen kurzen Anmerkungen versehen.

Mein erster Eindruck nach betreten der Produktionshallen war, dass es sich Fender um eine echte Gitarrenfabrik handelt. Es riecht (je nach Department) nach Leim, Holz, Metall oder Lötzinn.

Überall werkeln fleißige Handwerker an Gitarren und Bässen bzw. deren Parts, welche dann auch währende der gesamten Tour in nahezu allen Produktionsstufen am Wegesrand zu bestaunen sind (ich hoffe die Fotos vermitteln da einen zumindest halbwegs realistischen Eindruck;-).

Den besichtigten Maschinen nach zu urteilen stellt Fender dabei die meisten benötigten Zubehörteile selbst her. Zudem besteht eine enge Verknüpfung mit dem mexikanischem Werk, das gerade einmal knappe 180 Meilen entfernt liegt.

Ich persönlich fand die Besichtigung sowohl interessant, als auch aufschlussreich, denn trotz eines großteils standardisierten Produktionsprozesses sieht man an jeder Ecke, dass es eben doch auf handwerkliches Können und dessen manuelle Umsetzung ankommt, wenn es zum Beispiel um das Schleifen von Bodies und Hälsen, das Bundieren und Entgraten, oder aber um das Einpassen des Halsfusses in seine Tasche geht.

So genug geschwafelt, hier also hack_mecks und TheMysterys Reise in's (gelobte) 7ender-Land:

Visitor Center:

It all starts with Dave (Brown Chef des Visitor Centers). Thank's for having us!!!

Hier mal ein Blick in sein Büro, wo Dave gerade dabei war einige Komponenten, die sich Kunden im Wood Vault (mehr dazu weiter unten) ausgesucht/zusammengestellt hatten, versandfertig zu machen:

Das Visitor Center für auch nur im Ansatz an Gitarren/Bässen/Fender Interessierte wirkliche einen Besuch wert (falls ihr ohne euren Finanzminister hinfahren solltet: Obacht, beinahe alle Instrumente sind auch für den Endkunden vor Ort käuflich;-):

Im Center selber kann auf Nachfrage so ziemlich alles angespielt, werden was dort rumsteht/-hängt. Die einzelnen zu Fender gehörigen Marken sind dabei jeweils in getrennten Inseln prsäentiert.

Charvel

EVH

Jackson

Gretsch

und natürlich Fender itself

Und was wäre das Ganze ohne Amps?

Hier mal ein Blick in sein Büro, wo Dave gerade dabei war einige Komponenten, die sich Kunden im Wood Vault (mehr dazu weiter unten) ausgesucht/zusammengestellt hatten, versandfertig zu machen:

Das Visitor Center für auch nur im Ansatz an Gitarren/Bässen/Fender Interessierte wirkliche einen Besuch wert (falls ihr ohne euren Finanzminister hinfahren solltet: Obacht, beinahe alle Instrumente sind auch für den Endkunden vor Ort käuflich;-):

Im Center selber kann auf Nachfrage so ziemlich alles angespielt, werden was dort rumsteht/-hängt. Die einzelnen zu Fender gehörigen Marken sind dabei jeweils in getrennten Inseln prsäentiert.

Charvel

EVH

Jackson

Gretsch

und natürlich Fender itself

Und was wäre das Ganze ohne Amps?

Wood Vault:

Falls ihr eure Kohle bis hierher noch bei euch tragt, kommt jetzt eine echte Versuchung!

Integriert in das Visitor Center findet ihr den Holztresor (Wood Vault). Hier landen regelmäßig (Gitarren und Bass) one-of-a-kind Bodies und Necks aus verschiedenen Abteilungen des Werks. Diese können dann vor Ort ausgewählt, zusammengestellt und mit nahezu allen möglichen Hardware- und Schaltungsvarianten bestellt werden. Die Komponenten werden dann vor Ort montiert, eingestellt und im Koffer verschickt.

Ein Blick auf die Bodies:

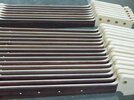

und dazu ein paar Hälse...

und zum Schluss die Schablonen, für Brücke, Schlagbretter und PU-Bestückung:

Die Herkunft der Parts ist dabei unterschiedlich, zumeist handelt es sich jedoch um Prototypen neuer Hölzer, Shapings oder Farbideen.

Aber auch der Zufall hat manchmal seine Hand im Spiel so landete das Stück Vogelaugenahorn aus dem der rechts im Bild zu sehende Hals gefertigt wurde nur durch ein Versehen in der Fräse für Strat-Hälse, denn es war ursprünglich für einen Tele-Hals vorgesehen.

Der Wood Vault war denn auch unsere letzte Station im Visitor Center, danach ging es einemal quer über den Parkplatz in die Produktion (Von wegen: it never rains in southern California...).

und dazu ein paar Hälse...

und zum Schluss die Schablonen, für Brücke, Schlagbretter und PU-Bestückung:

Die Herkunft der Parts ist dabei unterschiedlich, zumeist handelt es sich jedoch um Prototypen neuer Hölzer, Shapings oder Farbideen.

Aber auch der Zufall hat manchmal seine Hand im Spiel so landete das Stück Vogelaugenahorn aus dem der rechts im Bild zu sehende Hals gefertigt wurde nur durch ein Versehen in der Fräse für Strat-Hälse, denn es war ursprünglich für einen Tele-Hals vorgesehen.

Der Wood Vault war denn auch unsere letzte Station im Visitor Center, danach ging es einemal quer über den Parkplatz in die Produktion (Von wegen: it never rains in southern California...).

- Eigenschaft

Zuletzt bearbeitet:

an Fender und das Board, die hack_meck und mir diese ganze Aktion ermöglicht haben!

an Fender und das Board, die hack_meck und mir diese ganze Aktion ermöglicht haben!