deezyre

Registrierter Benutzer

Auch ein herzliches Dankeschön an Dich - freut mich ungemeinWie lange hast du in etwa bis zur Fertigstellung geplant? Wie lange dauert so ein Projekt?

Beste Grüsse,

Lars

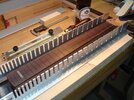

Das Teil ist schon fertig - das hier ist quasi ein "Short Summary" des Baus. Bilder der fertigen Gitarre finden sich im 1. Post.

Ich hatte am 11.06. diesen Jahres mit dem Basteln der ersten Schablonen angefangen. Der Korpus war am 28.09. fertig zum Lackieren - was insgesamt, inkl. Grundieren, 3 Klarlackschichten, Trockenzeiten und Zwischen/Endschliff mit abschliessendem Polieren weitere 6 Wochen gedauert hat. Hals ölen, schleifen und wachsen und Montage samt Elektrik zusammen mit erstem grobem Setup war am 14.11. über die Bühne und so richtig fertig war sie dann am 24.11. - also ein gutes halbes Jahr, bzw. ca. 120 Arbeitsstunden Einzelhaft im Keller

Cheers,

Martin

War halt hin und weg....

War halt hin und weg....