deezyre

Registrierter Benutzer

Moin zusammen,

hier eine Kurzvorstellung dessen, was im Laufe des letzten halben Jahres im Keller als drittes Selbstbauprojekt entstanden ist:

So gings los:

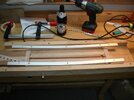

Ein paar Bretter, bisserl Heavy Metal für die Anbauteile und Bünde, nicht auf dem Bild Pertinax und Spulendraht für die PU's zusammen mit Grundierung und Lack (und Spass am Bauen, Bier, Kippen, gute Musik usw.)...

Und das kam dabei raus:

- Strat mit selbstgewickelter HSS-Bestückung - niederohmig, Alnico 5 unmagnetisiert im Kaufzustand und entsprechend selbst magnetisiert.

- Body zweiteilig aus leichter Sumpfesche

- geschraubter Hals aus Mahagoni (tatsächlich war's mal eine Türenzarge aus'm Holzcontainer des Wertstoffhofes meines Vertrauens - geiles Zeug und ich hab noch reichlich davon)

- Griffbrett aus ostindischem Palisander

- Dots und Headstock-Inlay aus Perlmutt, bzw. Abalone

- Double Action-TR mit Zugang zwischen 19. und 20. Bund übers Griffbrett

- selbstgedengelter Knochensattel

- Hals geölt und gewachst, Body klar lackiert mit 2K-PUR

- Schaller Bridge 3D-6

- Schaller Locking Tuners

- EYB Megaswitch E, 5-Wege mit splitbarem HH an der Bridge

- 1 Mastervolume 250 kOhm und 2 Tone à 250 kOhm

Bauzeit: ca. 120 h (grobe Schätzung, da ob Full-Time-Job und Freundin und Haus und Katze und realem Leben immer nur unter der Woche abends dran rumgeschrubbert wurde).

Die Bildqualität bitte ich zu entschuldigen, da ich erst letzten Samstag von ner kompakten auf ne neue DSLR-Kamera umgestiegen bin und noch nicht wirklich Ahnung habe, was das Ding warum wann macht, geschweige denn zu wissen, wie ich in welches Menue komme um eine Funktion einzustellen, von dem ich gar nicht weiss, dass es sie gibt

Der ohmsche Widerstand der PU's beträgt grad mal 2/3 derer die man so kaufen kann (SC's 3,8 - 4,2 kOhm, HH pro Spule 4,8 kOhm - wollt einfach mal wissen, was und wie viel so ne Abweichung zum Standard ausmacht) und klingen für mich überaschend satt und umfangreich. Was gar nicht geht ist volle Zerre, da werden sie undifferenziert und matschig. Aber alles drunter ist für meine Ohren feiner als der Sound der 7ender Highway One, die ich zum Vergleich herangenommen habe.

Leider verlässt die Gitarre mich nach Weihnachten... war ein Auftragsprojekt.

Cheers,

Martin

hier eine Kurzvorstellung dessen, was im Laufe des letzten halben Jahres im Keller als drittes Selbstbauprojekt entstanden ist:

So gings los:

Ein paar Bretter, bisserl Heavy Metal für die Anbauteile und Bünde, nicht auf dem Bild Pertinax und Spulendraht für die PU's zusammen mit Grundierung und Lack (und Spass am Bauen, Bier, Kippen, gute Musik usw.)...

Und das kam dabei raus:

- Strat mit selbstgewickelter HSS-Bestückung - niederohmig, Alnico 5 unmagnetisiert im Kaufzustand und entsprechend selbst magnetisiert.

- Body zweiteilig aus leichter Sumpfesche

- geschraubter Hals aus Mahagoni (tatsächlich war's mal eine Türenzarge aus'm Holzcontainer des Wertstoffhofes meines Vertrauens - geiles Zeug und ich hab noch reichlich davon)

- Griffbrett aus ostindischem Palisander

- Dots und Headstock-Inlay aus Perlmutt, bzw. Abalone

- Double Action-TR mit Zugang zwischen 19. und 20. Bund übers Griffbrett

- selbstgedengelter Knochensattel

- Hals geölt und gewachst, Body klar lackiert mit 2K-PUR

- Schaller Bridge 3D-6

- Schaller Locking Tuners

- EYB Megaswitch E, 5-Wege mit splitbarem HH an der Bridge

- 1 Mastervolume 250 kOhm und 2 Tone à 250 kOhm

Bauzeit: ca. 120 h (grobe Schätzung, da ob Full-Time-Job und Freundin und Haus und Katze und realem Leben immer nur unter der Woche abends dran rumgeschrubbert wurde).

Die Bildqualität bitte ich zu entschuldigen, da ich erst letzten Samstag von ner kompakten auf ne neue DSLR-Kamera umgestiegen bin und noch nicht wirklich Ahnung habe, was das Ding warum wann macht, geschweige denn zu wissen, wie ich in welches Menue komme um eine Funktion einzustellen, von dem ich gar nicht weiss, dass es sie gibt

Der ohmsche Widerstand der PU's beträgt grad mal 2/3 derer die man so kaufen kann (SC's 3,8 - 4,2 kOhm, HH pro Spule 4,8 kOhm - wollt einfach mal wissen, was und wie viel so ne Abweichung zum Standard ausmacht) und klingen für mich überaschend satt und umfangreich. Was gar nicht geht ist volle Zerre, da werden sie undifferenziert und matschig. Aber alles drunter ist für meine Ohren feiner als der Sound der 7ender Highway One, die ich zum Vergleich herangenommen habe.

Leider verlässt die Gitarre mich nach Weihnachten... war ein Auftragsprojekt.

Cheers,

Martin

- Eigenschaft