THANK GOD IT'S MONDAY …

Verdammt, es ist 6.30 Uhr und der Wecker klingelt. Aber nein, ich stehe gern auf, denn heute geht es nach Markneukirchen zur Musiker-Board-Werksbesichtigung bei Warwick! Nicht ohne Schwierigkeiten, denn das erste Stück der Strecke lege ich mit der Bahn zurück, in einem schicken, schnelle ICE - der wenige hundert Meter vor dem Zielbahnhof Nürnberg 30 Minuten einfach stehen bleibt,um S-Bahnen, Bummelzügen und wahrscheinlich Fußgängern, Kühen und Ameisen den Vortritt zu lassen. Meine Mitfahrgelegenheit ist per Handy nicht erreichbar - gut, dass ich für Panik viel zu müde bin. Mit gut einer halben Stunde Verspätung finden wir uns dank unseres zweiten Mitfahrers doch am Bahnhof Nürnberg, ich wechsle auf zuverlässigere Transportmittel. An dieser Stelle noch mal vielen Dank an gidarr für's Fahren, hat mich gefreut

MIT OBST AN'S ZIEL

MIT OBST AN'S ZIEL

Als wahrer Segen erweisen sich mein Smartphone eines großen Obstanbieters sowie Google Maps, das sogar kaum asphaltierte halbspurige Schleichwege durch's wilde Vogtland kennt und uns (trotz aller Versuche der Bahn, ebendies zu verhindern) auf schnellstem Wege überpünktlich zum Treffpunkt am Hotel Alphof bringt. Nicht alle von uns hatten so viel Glück

Johannes Schaack vom Warwick Social-Media-Team begrüßt uns, wir werden mit Getränken versorgt und machen uns mit dem Rest der bereits anwesenden Truppe bekannt, während Johannes am Telefon hängt und verzweifelt versucht, den Rest der MuBo-Gruppe sicher nach Markneukirchen zu lotsen. Wir nehmen die idyllischen Zimmer des lauschigen Hotels in Beschlag, und mit etwas Verspätung sind wir (fast) komplett und machen uns im Autokorso auf den Weg über staubige Feldwege zum Warwick-Werk. Nein, man muss nicht Buckelpisten-fest sein, um dort hin zu kommen

Aber Johannes kennt natürlich die Abkürzungen und Schleichwege, und wir sind in wenigen Minuten am Ziel.

COUCHING IN PARADISE

COUCHING IN PARADISE

Gleich hinter der magischen Pforte in's Warwick- und Framus-Wunderland gehen einem die Augen über - eine Lounge voll mit wandhohen Endorser-Bildern inkl. der jeweils zugehörigen Custom-Bass-Modelle empfängt einen, und das Beste: Man kann die edlen Stücke einfach von der Wand nehmen und anchecken, ohne von einem mehr bestimmten als höflichen Sicherheitsbeauftragten an die frische Luft gesetzt zu werden. Und in der Mitte steht eine regelrechte Insellandschaft von Luxus-Couch, die manch einen trotz der Bass-Wunder an allen Wänden offensichtlich mühelos in ihren Bann zieht …

Aber nein, wir lassen die Couch Couch sein - denn wir werden offiziell und sehr nett begrüßt vom Big Boss himself nebst seinem Produktionsleiter Marcus Spangler. Wir erfahren Vieles über die heutige Produktion im Hause Warwick/Framus - ein Instrument braucht vom Holz bis zur Endkontrolle 18-25 Stunden Arbeit, hierbei wird heute bei Warwick wesentlich genauer gearbeitet als früher und als im internationalen Vergleich mit den meisten anderen Herstellern. Nach jedem einzelnen Produktionsschritt steht eine umfassende Qualitätskontrolle an, und bei jedem Instrument lässt sich über den Barcode der gesamte Produktionsprozess nachverfolgen. Das ist wichtig, denn jeder Bass und jede Gitarre ist heute quasi ein Einzelstück. Aus der Vielzahl an Grundmodellen, Saitenzahl, Halsbreite und -stärke wird nur das gefertigt, wofür auch eine Bestellung vom Händler oder aber direkt vom Kunden vorliegt. Auf Lager oder Vorrat wird nichts mehr gebaut. Dabei hat man durch immer weiter gehende Optimierungsschritte hin zu einem der weltweit modernsten Werke eine maximale Produktionszeit von 6-8 Wochen für ein exklusives Custom-Shop-Modell und 2 Wochen für ein beliebiges Modell der Standard-Palette erreicht.

Trotz der hohen Endpreise ist die Produktion in Deutschland kein wirtschaftlicher Erfolg - vielmehr trägt die Qualität der deutschen Produkte zur Markenbildung bei, die auf wesentlich gewinnbringendere Sub-Marken von Rockbass über Rockbag uvm. durchschlägt.

Nach den Einblicken in Produktionsphilosophie und Markenstrategie von Warwick erfahren wir von Hans Peter Wilfer noch die Wahrheit über den "Dödelbass" - den Dolphin mit formvollendetem Penis gab es tatsächlich als Messe-Modell, und er wurde sogar verkauft

HOLZ IN DER HÜTTE

HOLZ IN DER HÜTTE

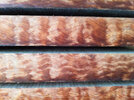

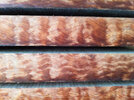

Nach derart intimen Einblicken in das frühere und heutige Schaffen von Warwick geht es in's Holzlager - ein echtes Highlight, dessen Faszination sich mit Worten nur schwer wiedergeben lässt. Hier lagern gigantische Mengen an edlen Hölzern, teilweise seit Jahrzehnten. Seit 1995 hat der Holzmarkt sich, so Marcus Spangler und Hans Peter Wilfer, komplett gewandelt. Durch Exportverbote und politische Umbrüche in Afrika war über viele Jahre fast kein geeignetes Holz zu bekommen - heute setzt Warwick auf FSC-zertifizierte, legal gehandelte Hölzer. Auch hier ist der Markt sehr schwierig, das Angebot ist klein, so dass man kaufen muss, was zu kriegen ist … Ein Stamm schlichtes Bubinga beginnt bei ca. 8000€, für Pommelé werden schnell Beträge deutlich über 35000€ aufgerufen. Derzeit sind noch ca. 80% der bei Warwick verarbeiteten Hölzer nicht FSC-Bestand, da auf dem Weltmarkt schlicht und ergreifend bei weitem nicht genug geeignetes Holz verfügbar ist. Der FSC-Bestand wächst aber ständig, Warwick ist z.B. der weltweit einzige Hersteller, der legale Ebenholz-Bestände besitzt und verarbeitet.

Jetzt erfahren wir einiges über den weiten Weg vom gekauften Stamm zum fertigen Holz - die Lagerzeit zur natürlichen Trocknung beträgt mindestens 3-5 Jahre, je nach Holz ein Vielfaches. Erst dann folgt die maschinelle Trocknung, da durch Außentrocknung minimal eine Restfeuchte von 12% erreicht werden kann - zu viel für hochwertige Instrumente. Die Endtrocknung erfolgt je nach Holz in traditioneller Kondensationstrocknung, oder aber bei empfindlicheren Sorten durch Vakuumtrocknung. Hierbei kann auch mit niedrigen Temperaturen eine sehr geringe Restfeuchte erreicht werden - ein extrem schonendes Verfahren, das Rissbildung im Holz unterbindet. Aber auch ein teures und aufwändiges Verfahren, das international kaum bei anderen Firmen zum Einsatz kommt …

Nach der maschinellen Trocknung wird das Holz erneut zwischengelagert, so dass ein Optimum an Qualität und Beständigkeit des fertigen Instruments gewährleistet wird. Diese Maßgabe zieht sich durch die gesamte Produktion - aber ein gutes Instrument, so erfahren wir, beginnt bei der optimalen Selektion des verwendeten Holzes. Schon vor den allerersten Produktionsschritten wird jedes einzelne Stück Holz maschinell auf seine exakte Restfeuchte hin gemessen und elektronisch registriert. So wird gewährleistet, dass für einen Bass nur Hölzer mit passender Restfeuchte kombiniert werden, so dass über die kommenden Jahre hervortretende Leimfugen oder gar verzogene Hälse durch unterschiedliche Reaktion der verbauten Hölzer auf Luftfeuchtigkeit und Temperatur unabhängig von Region und Jahreszeit ausgeschlossen sind - selbst unter extremsten klimatischen Bedingungen. Ein Anspruch, dem, so gibt Hans Peter Wilder zu, frühere Modelle seiner Warwick-Bässe noch nicht unbedingt genügten - deswegen achtet er heute besonders auf optimale Selektion und Verarbeitung von Anfang an. Diese Selektion treibt er momentan auch technisch noch weiter voran - schon bald soll jedes Stück Holz in der Produktion nicht nur nach Feuchtigkeitsgehalt, sondern auch nach Gewicht und Dichte erfasst werden, so dass der Qualitätsstandard der Instrumente noch weiter ausgebaut werden kann. Denn, das gibt er immer wieder unmissverständlich zu verstehen: Sein Anspruch ist heute, die besten Instrumente der Welt zu bauen, und kein bisschen weniger …

DIESEL & DUST?

DIESEL & DUST?

Beides Fehlanzeige - beim ersten Blick in die geheilgten Hallen der Bass- und Gitarrenproduktion fällt auf: Es ist beinahe klinisch rein. Die Luft ist staubfrei, alles ist blitzblank, und die gesamte Produktion erstrahlt in gediegenem Silbergrau. Leitungen verlaufen in exakt rechten Winkeln, die Maschinen sind akkurat ausgerichtet. Das Warwick-CI erstreckt sich über den gesamten Produktionsbereich, alles ist perfekt optisch aufeinander abgestimmt - O-Ton Hans Peter Wilfer: "Es muss einfach geil aussehen"

Aber nicht nur der optische Eindruck macht Eindruck - durch den ganzen Produktionsprozess begeistert eine Vielzahl von innovativen Maschinen, die Warwick teilweise zusammen mit den Herstellern exklusiv entwickelt. Das Highlight ist sicher die Maschine, die die Hälse komplett schleift, bundiert und abrichtet - in einer Produktioneinheit wird die Griffbrettwölbung nach Kundenwunsch exakt und laser-vermessen geschliffen, auch unterschiedliche Wölbungen in verschiedenen Halsbereichen sind kein Problem. Die Bundschlitze werden nicht bis an die Ränder des Griffbretts geführt, so dass auch bei starken Luftfeuchtigkeitsschwankungen ein Heraustreten der Bundenden unmöglich ist - und, wie man erst hinterher erfreut feststellte, die Hälse auch deutlich verwindungssteifer und stabiler als solche mit traditionell durchgehend geschlitzten Griffbrettern sind.

Auch die Sattel-Nut und das Abrichten der Bünde erledigt die Maschine - ein bemerkenswertes Gerät, in dem jahrelange Entwicklungsarbeit steckt, und das laufend optimiert und justiert wird, um minimale Fertigungstoleranzen zu ermöglichen. Bis zu einem den eigenen Ansprüchen genügenden Ergebnis waren viele tausend rein zu Justage-Zwecken gefertige Hälse nötig, die nicht in die Instrumenten-Fertigung gelangten, da sie den hohen Ansprüchen von Warwick und Framus nicht genügten. Am Ende wird aber jeder Hals von einem Mitarbeiter überprüft und optimiert, denn auch hier stellt Hans Peter Wilfer klar, dass ihm nur das optimale mögliche Endprodukt gut genug ist.

Aber auch der restliche Produktionsprozess begeistert - Vakuum-Heber ermöglichen den Mitarbeitern körperlich möglich schonendes Arbeiten, Fünfachs-Fräser mit eigens ausgebildetem Personal ermöglichen es auch bei komplexen Modellen mit gewölbten Oberflächen, sämtliche Aussparungen für Elektronik, Pickups oder Verschraubungen exakt rechtwinklig zur Korpusoberfläche zu setzen. Eine Spezialmaschine eines Schweizer Herstellers ermöglicht es, Furniere ohne sichtbare Leimfugen bündig aneinander zu fügen.

Und auch abseits der Produktionshalle gibt es interessantes zu entdecken - eine moderne Heizanlage und große Solarfelder sowie umfangreiche Maßnahmen bei der Gebäudedämmung und Luftschleusen zu den Außenbereichen sorgen schon heute für eine sehr gute Energiebilanz im kompletten Betrieb. Das ist aber nur der erste Schritt - momentan ist ein intelligentes Strommanagement über die ganze Produktion im Aufbau, um größere Spitzen im Strombedarf zu vermeiden, und der Bau zweier gasbetriebener Blockheizkraftwerke ist in Planung - so will Hans Peter Wilfer in Zukunft völlig klimaneutral produzieren und sogar noch einen Energieüberschuss erzielen. Übrigens ein Thema, das seinem Eindruck nach heutzutage in den USA vom Kunden wesentlich mehr bewertet und nachgefragt wird als im vermeintlich umweltbewussten Deutschland …

PAINT IT BLACK!

PAINT IT BLACK!

Ein wirkliches - und tatsächlich weltweit einmaliges - Highlight ist die Lackiererei. Was sofort ins Auge respektive in die Nase springt: Man sieht keine Farbflecken, und man riecht auch nichts! Hier wird in einer völlig neu entwickelten Lackier-Anlage von einem Hersteller aus der Luxus-Auto-Produktion mit einem schad- und giftstoffreien Lack auf Wasserbasis gearbeitet, der sofort nach dem Lackieren mittels UV-Licht gehärtet wird und unmittelbar weiterverarbeitet werden kann. Sichtlich stolz präsentieren uns ein glücklicher Lackier-Chef und ein zufriedener Hans Peter Wilfer ein spektakuläres Finish nach dem anderen, frisch aus der Lackiererei - nach der UV-Härtung in der Stickstoff-Kammer kann nicht mal die unschöne Behandlung der Oberfläche mit der Metall-Armbanduhr eines Teilnehmer aus unserer Gruppe dem Finish etwas anhaben. 1,2 Mio. € und drei Jahre Entwicklung hat diese Lackier-Technik verschlungen - aber die Qualität und Belastbarkeit der hauchdünnen Lackdecken sowie die völlig Schadstoff-freie Lackiererei zeugen vom Wissen und Können des Lackier-Chefs, über dessen Gewinnung für das Warwick-Team sich Hans Peter Wilfer heute noch freut. Und das ist nicht alles - hier hat Warwick einen der weltweit wenigen Lack-Profis an Bord, die auch verchromte und Metall-beschichtete Oberflächen erzeugen können.

Marcus Spangler präsentiert und abschließend mit sichtlichem Vergnügen ein aktuelles Meisterstück - die neue Phil-Campbell-Signature, die in makellosem Weiß erstrahlt, aber eine teilweise transparente Oberfläche hat, die per integrierter LEDs das Motörhead-Logo in grünem Licht erstrahlen lässt. Ein sensationelles Instrument - das aber auch mit insgesamt ca. 20k€ zu Buche schlägt

READY, GO!

READY, GO!

Auch die Endfertigung wird uns umfassend erklärt. Wie im restlichen Produktionsprozess ist hier nichts Geringeres als die optimale Lösung selbst kleinster Details das Ziel. Die schraubenlosen E-Fach-Einsätze der Warwick-Bässe haben die meisten wohl schon mal gesehen. Was nicht auf den ersten Blick ersichtlich ist: Die Pickups werden nicht in's Holz geschraubt, sondern mittels Schlossschrauben in Gewindemuffen gesetzt, die wiederum in einer Bohrung im Body versenkt sind. Problemloses Verstellen der Pickups in jede Richtung ist somit über ein ganzes Instrumenten-Leben ohne Verschleißprozesse immer wieder möglich. Auch in den Framus-Gitarren steckt viel Know-How - zwei der Halsschrauben werden unsichtbar von innen in das obere Pickup-Fach gesetzt. Auch hier kommen Schlossschrauben und verschleißfreie Gewindemuffen zum Einsatz. Die E-Fach-Deckel sind aus in Body-Farbe lackiertem Holze gefertigt und können dank gepolsterter Muffen auf der Deckel-Fräsung exakt bündig mit dem Body justiert werden, können nach Lösen der Schrauben aber mit leichtem Druck auf eine Seite des Deckels auch einfach ohne Fingernägel oder gar Werkzeug (oder Umdrehen und Schütteln der Gitarre) einfach abgenommen werden.

Erst nach einer umfassenden letzten Qualitätskontrolle wird jedes Instrument per Laser mit einer Seriennummer versehen und geht in die Verpackung. Hier werden keinerlei Nachlässigkeiten toleriert, da ist Hans Peter Wilfer eisern in seinem Anspruch an die heutigen Warwick- und Framus-Instrumente made in Germany. Hier kommt gar eine gewissen Getriebenheit durch, er gibt selbst bereitwillig zu, dass er hier keine Fehler duldet - schlampt ein Mitarbeiter, dann "bekommt er ein Problem mit mir, wir sind hier nicht in Wolkenkuckucksheim" [sic.]. Ich möchte kein Mitarbeiter sein, der einen Mangel in der Endkontrolle übersehen hat

Aber ich muss an dieser Stelle auch sagen - der Umgangston im Werk ist sehr familiär und kameradschaftlich, auch der einfachste Mitarbeiter spricht völlig unbefangen und per Du mit Hans Peter Wilfer, macht Scherze, pflaumt ihn durchaus auch mal an - Herr Wilfer weiß wohl, was er will, und fordert die Ansprüche, die er an sich selbst und seine Produkte stellt, auch bei seinen Mitarbeitern ein. Bei der Qualität seiner Produkte, da scheint er - bei sich selbst wie bei allen anderen im Warwick-Team - keine Kompromisse zu dulden.

HANDS ON

Im Custom-Shop-Bereich dürfen wir uns nun selbst von der Qualität heutiger Erzeugnisse aus dem Hause Warwick und Framus überzeugen. Endlose Reihen von Instrumenten verschiedenster (zugegeben hochpreisiger) Serien hängen an den Wänden, und wir dürfen uns uneingeschränkt durch das Sortiment spielen. Diverse Warwick und Framus Amps stehen bereit - u.a. der Jonas Hellborg Signatur Stack, bei welchem Martins Einstellkünste Hans Peter Wilfer dazu bewegen, den guten Jonas binnen weniger Minuten zwecks grundlegender Einweisung herbeizuzaubern

Aber diese Episode wird wohl nicht zum ersten und nicht zum letzten mal kolportiert, ich belasse es also dabei

Auch die preiswerte WA-Serie steht übrigens zum Anspielen bereit, und nach etwas Beschäftigung mit der Bedienung - und Jonas hilfreiche Erklärungen - zaubern wir einen bemerkenswert dichten, massiven Sound aus dem Gerät, den ich so nach erstem kurzen (und keinesfalls negativen) Eindruck im Musikladen nicht erwartet hätte! Nach wie vor nicht ganz mein Sound, aber es lohnt, sich genauer mit dem Amp auseinander zu setzen.

Fast noch spannender speziell für mich für mich wird der Test verschiedener Basszerren aus dem Vertriebs-Sortiment von Warwick, u.a. dem nagelneuen Bass-Fuzz-Deluxe, für den sich der Leiter des Vertriebs speziell für uns zwei Interessierte aus der MuBo-Gruppe viel Zeit nimmt. Hat Spass gemacht, das Fuzz Deluxe macht erstaunlichen Druck und kann richtig schön dreckig zerren - und nebenher habe ich mich massiv(st) in einen Warwick Streamer Fretless verliebt

PARTY HARD

PARTY HARD

Nicht verschweigen möchte ich das Grillfest mit Hans Peter Wilfer und mehreren Mitarbeitern der Warwick-Belegschaft. Hier haben wir ausgiebig Gelegenheit, uns mit Angestellten aus den verschiedensten Produktionsbereichen ungezwungen und in kontinuierlich steigender Bierlaune zu unterhalten - an dieser Stelle noch mal vielen Dank an den Vertriebsleiter, der mir die örtlichen Schnaps-Spezialitäten näher bringt

Dabei gibt es auch erneut Gelegenheit, sich über das in der Presse und in den Communities viel diskutierte Thema der Arbeitsbedingungen bei Warwick zu unterhalten. Hans Peter Wilfer gibt unumwunden zu, dass er - gerade wegen der abgeschiedenen Lage in Markneukirchen - eine konsequent eigene Einstellungsstrategie, regelrecht -philosophie, verfolgt. Zeugnisse und formale Ausbildung sind Nebensache - wer ihn überzeugt, dass er wirklich Lust hat, bei Warwick zu arbeiten, bekommt seine Chance. Unabhängig von Alter, Ausbildung, Schulabschluss etc.

Am Anfang steht so oder so ein umfassender Ausbildungsprozess - die Produktionsabläufe bei Warwick sind technisch kaum mit anderen Betrieben zu vergleichen, es wird zunächst viel in Schulung und Ausbildung der Mitarbeiter investiert, teils über lange Zeit. Die Einstiegsgehälter sind zunächst niedrig - aber steigen schnell an, wenn man sich als Warwick-Mitarbeiter bewährt. Mir wird berichtet, dass mehrere Gehaltserhöhungen binnen weniger oder gar eines Jahres durchaus möglich sind - egal in welchem Bereich, man erzielt sehr schnelle ein Gehaltsniveau, das keinesfalls unter dem vergleichbarer Betreibe liegt. Das alles bei einem sehr angenehmen, familiären Betriebsklima mit einem Chef, mit dem man auch diskutieren und debattieren kann - der zugegebenermaßen bei Nachlässigkeit und Schlamperei wenig Geduld und Toleranz besitzt, der mit dieser Konsequenz aber Warwick auch zu einem der spannendsten und innovativsten Betriebe im Gitarren- und Bassbau gemacht hat. Mein Eindruck: Das wird von den Mitarbeitern verstanden und toleriert, von ihm auch erklärt und vermittelt - ich habe wirklich uneingeschränkt das Gefühl, dass die Mitarbeiter in allen Bereichen, von der jungen Tischlerin bis zum über 50jährigen Polierer oder Produktmanager gerne bei Warwick arbeiten, ihr Arbeitsumfeld sehr positiv bewerten und durchaus stolz auf ihre Produkte und auch auf ihren Chef sind. Es ist immer schwer, sich von außen ein valides Bild zu verschaffen - aber hier wirkt nicht aufgesetzt oder vorgeschoben, ich habe wirklich den Eindruck, ein authentisches Bild vom Betriebsklima zu bekommen.

WAS BLEIBT …

… ist eine Vielzahl von Eindrücken, wir haben in den zwei Tagen so viel gesehen und erfahren, dass es schwer fällt, den Überblick zu behalten. Was ich abschließend sagen kann - ich bin begeistert, auf welchem Niveau und mit welchem Aufwand von der Produktionstechnik hin zu kleinsten Details in der Produktentwicklung in Markneukirchen gefertigt wird. Das schlägt sich durchaus im Endpreis der Produkte nieder - aber ich glaube, jetzt ungleich mehr zu verstehen, wie der Preis der Warwick- und Framus-Instrumente zustand kommt, und habe auch den Eindruck, dass dieser Preis der heutigen Qualität der Produkte mehr als angemessen ist.

Geprägt durch die Eindrücke aus Presse-Meldungen und der öffentlichen Diskussion rund um Warwick und die Person Hans Peter Wilfer bin ich durchaus mit gemischten Gefühlen angereist - bin aber sehr positiv überrascht ob der familiären Atmosphäre und der sehr offenen und motivierten Mitarbeiter, die ich dort vorgefunden habe. Hans Peter Wilfer habe ich dabei als sicherlich nicht einfachen Menschen kennengelernt - aber als einen sehr offenen Menschen, der aus seinen Motiven und Ansprüchen kein Geheimnis macht, vielleicht sogar direkter und offener ist, als einem mitunter gewohnt oder lieb ist ... Aber auch als jemanden, dem sein Team und seine Produkte am Herzen liegen, und der als im besten Sinne Getriebener höchste Ansprüche an sich selbst, sein Team und insbesondere seine Produkte legt.

Das waren meine Eindrücke von den zwei Tagen mit Warwick und Hans Peter Wilfer - ich habe dabei zu Gunsten des theamtischen Überblicks wenig Rücksicht auf den genauen zeitliche Ablauf des Werksbesuchs gelegt und konnte nicht annähernd alles unterbringen, ohne den Rahmen völlig zu sprengen, man möge mir das verzeihen  Auch bei den Bildern habe ich mich auf eine kleine Auswahl an interessanten Bildern beschränkt (lieder in Handy-Qualität), schon aufgrund des Limits von 20 Bildern pro Beitrag ... Ich habe Unmengen von Bildern gemacht, es gab so viel Interessantes zu sehen

Auch bei den Bildern habe ich mich auf eine kleine Auswahl an interessanten Bildern beschränkt (lieder in Handy-Qualität), schon aufgrund des Limits von 20 Bildern pro Beitrag ... Ich habe Unmengen von Bildern gemacht, es gab so viel Interessantes zu sehen

An dieser Stelle möchte ich mich noch mal herzlich beim ganzen Warwick-Team und speziell bei Hans Peter Wilfer für die Einladung und den umfassenden Einblick in die Produktion bei Warwick und den uneingeschränkten Blick in alle Produktionsschritte und hinter jede Tür bedanken

Vielleicht bin ich als langjähriger Warwick-Spieler von vornherein parteiisch, das möchte ich weder verschweigen noch ausschließen - aber ich war von dem Qualitätsstandard und den innovativen Ideen in allen Bereichen der Produktion rundweg begeistert, ebenso vom Umgang im Team durch alle Bereiche und Hierarchien. Und ich weiß meine Warwick Instrumente jetzt fast noch mehr zu schätzen

Top Verpflegung und super Zimmer. Das BBQ am Montagabend hätte wahrscheinlich eine ganze Kompanie verköstigen können ...

Top Verpflegung und super Zimmer. Das BBQ am Montagabend hätte wahrscheinlich eine ganze Kompanie verköstigen können ... Insgesamt eine echte Wohlfühlatmosphäre. Samt Fitnessraum und Sauna (!!). Welcher Schlingel die Sauna mit transparentem Glas bestellt hat, fragen wir jetzt aber lieber nicht

Insgesamt eine echte Wohlfühlatmosphäre. Samt Fitnessraum und Sauna (!!). Welcher Schlingel die Sauna mit transparentem Glas bestellt hat, fragen wir jetzt aber lieber nicht