hack_meck

Lounge .&. Backstage

- Zuletzt hier

- 09.02.26

- Registriert

- 31.08.08

- Beiträge

- 39.628

- Kekse

- 509.500

- Ort

- abeam ETOU

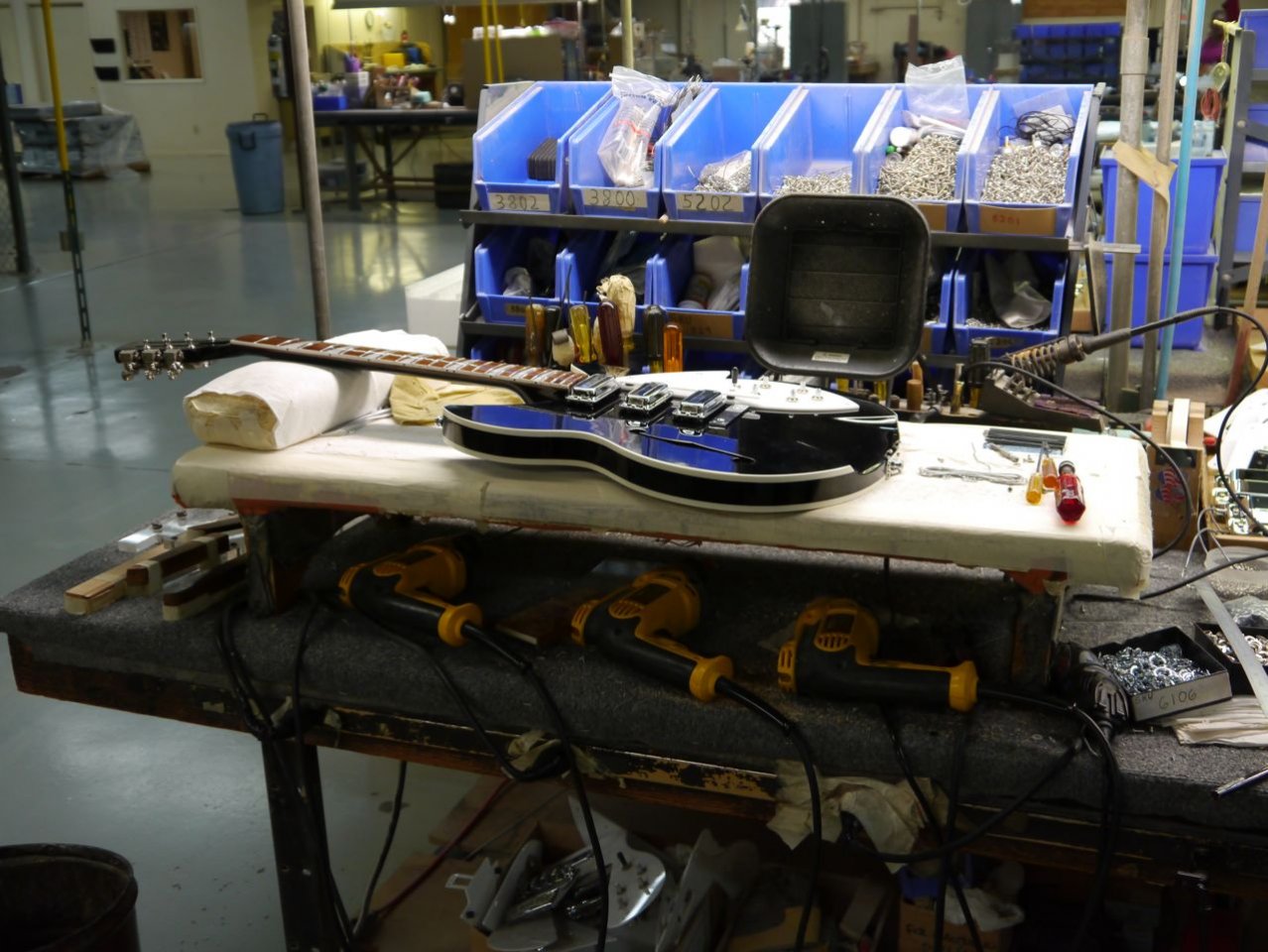

Vor der NAMM Show 2015 in Anaheim (Kalifornien) durften wir die Herstellung von Rickenbacker in Augenschein nehmen. Ermöglicht wurde dies durch den deutschen Vertrieb Musik & Technik dem es gelungen ist, diese Aussage der Rickenbacker Homepage außer Kraft zu setzen.

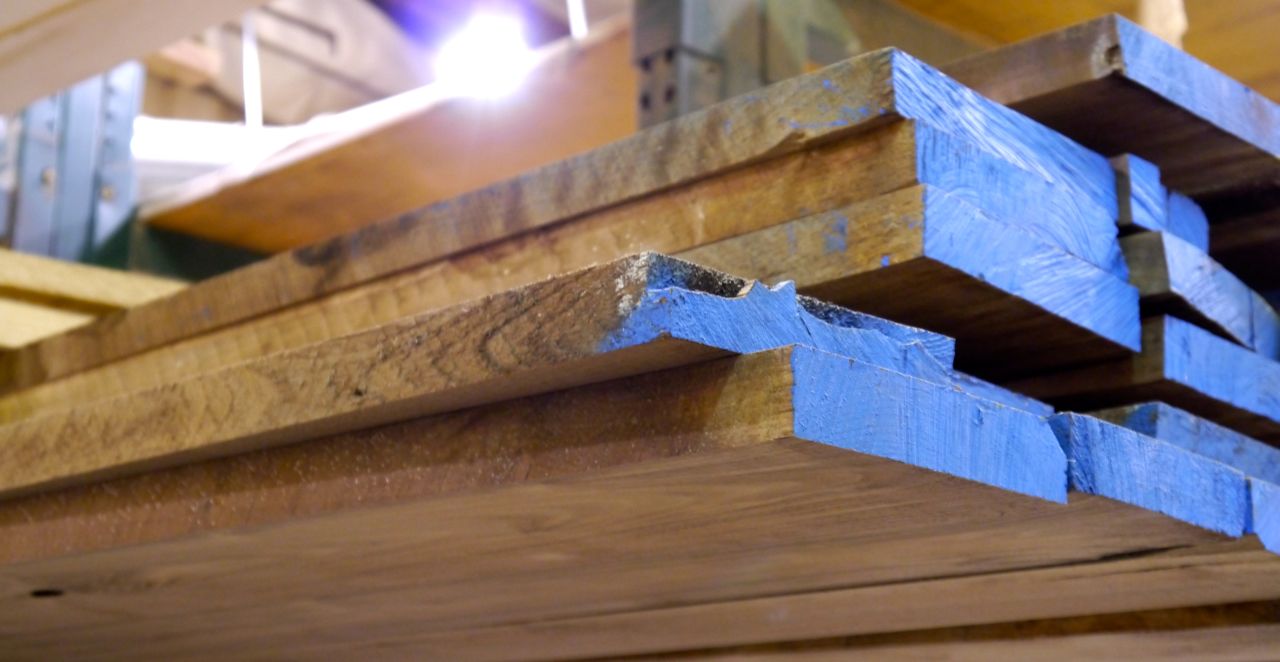

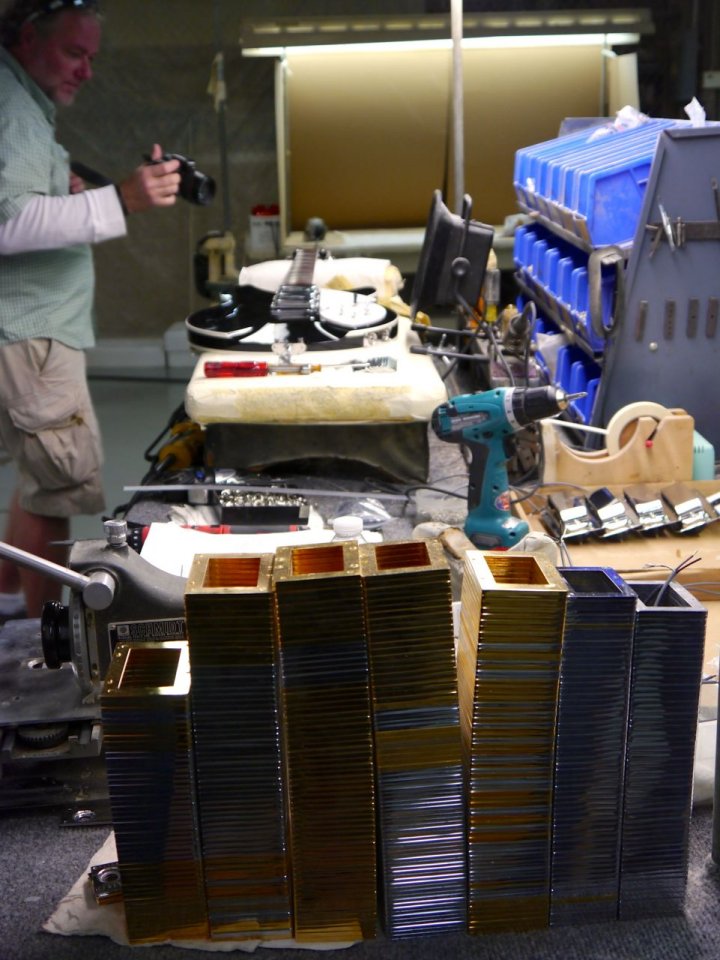

Zum Thema Retail Counter würde sich eh die Frage stellen, was sie verkaufen wollten, wenn sie einen hätten. So leer sieht ihr Auslieferungslager aus - seit 25 Jahren …

Thorsten Dörr (Mitarbeiter bei Musik & Technik) sagt in diesem Video vom Messestand auf der NAMM 2015 auch was dazu.

Parkplatz gefunden! Nett, dass man uns einen freigehalten hat

Beginnen werden wir unsere Tour im Museum des Hauses. Mr. Hall (die Familie Hall hat 1953 die Firma übernommen) hat da einiges an uns bekannten Instrumenten zusammengetragen, es birgt aber aus der Pionierzeit auch einige - für mich - unerwartete Schätzchen.

Allerdings hier erst mal ein Bild von Adolph Rickenbacker ..

Nicht fehlen darf natürlich die Frying Pan (Bratpfanne). Ich glaube es ist eindeutig, woher sie ihren Namen hat.

Die Frage die sich mir stellt ist eher, warum sie die Form überhaupt hat. Und zur Beantwortung, müssen wir mal ein wenig in der Geschichte wühlen.

Begonnen hat es nach 1920, zu einem Zeitpunkt an dem Los Angeles zur Welthauptstadt des Entertainment heran wuchs. Wie viele andere "Steel Guitar" Spieler auch, suchte George Beauchamp nach Möglichkeiten sein Instrument lauter zu bekommen, um im Kontext von Schlagzeug und Blasinstrumenten nicht unter zu gehen.

Der Weg über "Hörner", ähnlich dem Grammophone, wurde schon begangen und Beauchamp wollte sich vom lokalen Violinbauer Dopyeras ein solches Horn bauen lassen. Der erste Versuch scheiterte. Dopyeras versuchte in der zweiten Runde an der Brücke dünne Aluminium ähnliche Metalltrichter zu befestigen und baute das ganze in einen Gitarren Korpus. Diesmal hat es geklappt und die TriCone Resophonic war geboren. Beauchamps war so beeindruckt und zufrieden mit dem Ergebnis, dass er Investoren suchte, um diese Bauform zu produzieren und zu vermarkten. Um Geld zu generieren packten sie die TriCone ein und luden das bekannte Sol Hoopii Trio zur Feier eines befreundeten Millionärs. Ted Kleinmeyer war ebenfalls begeistert und übergab einen Scheck über 12.000 $ als Gage und Startkapital.

Beauchamps und Dopyeras begannen umgehen mit der Produktion in unmittelbarer Nähe zu Rickenbackers Werkzeugformen (Druckguss und Stahl "ziehen") Fabrik. Rickenbacker war erfahrener Produktionsingenieur und besaß die kräftigste "Metall-Presse" in Südkalifornien. Konsequenterweise lieferte er die Korpusse der "National" (so der Firmenname - aha !!) Gitarren. Durch einen Streit zwischen Beauchamps und Dopyera kam es zum Split. Ein Teil der Familie Dopyera wurde Dobro, hielt aber weiterhin ein Teil des Kapitales von National. Der reiche Millionär Kleinmeyer, dessen Hauptziel es war die mit 21 Jahren geerbte Millionen bis zum dreißigsten Lebensjahr (da sollte er weitere Millionen erben) durchzubringen, litt an Geldknappheit und verkaufte seinen Teil von National an einen weiteren Zweig der Dopyera Familie, die damit Entscheidungsmehrheit erlangte. In der Folge wurde Beauchamps und einige weitere Angestellte gefeuert.

Beauchamp brauchte also ein neues Betätigungsfeld und zwar schnell. Bereits 1925 hatte er, wie einige andere auch, begonnen sich mit PA Systemen und Mikrofonen zu beschäftigen. Nachdem er National verlassen musste, erweiterte er sein Wissen im Fach Elektronik durch den Besuch von Abendschulen. 1930 wusste nicht nur Beauchamps, dass ein Metallgegenstand, der durch ein magnetisches Feld bewegt wird eine messbare Spannung in einer Spule erzeugen kann. Generatoren, Plattenspieler PickUp Systeme machten sich das Prinzip zu nutze. Das Problem beim Bau eines Gitarrenpickups bestand allerdings darin, die Schwingung ohne Umwege direkt in Spannung zu wandeln. Sein erstes von Erfolg gekröntes Konzept bestand aus zwei Hufeinsen-Magneten, durch die die Saiten verliefen. Dabei wurden sie über eine Spule geführt, und Polepieces verstärkten die Fokussierung. (Die Spulen wickelte er mit dem Waschmaschinenmotor des Hauses).

Als der Pickup zu funktionieren schien, rief er Harry Watson hinzu, um einen Hals und Korpus zu bauen. Watson war ein sehr erfahrener Arbeiter von National, den er dort kennengelernt hatte. Zusammen feilten sie den Vorläufer der oben abgebildeten Frying Pan - die erste voll elektrische und funktionsfähige Gitarre. Mit diesem Konzept wandte sich Beauchamps an Adolf Rickenbacker und man gründete die Firma Ro-Pat-Ln Corporation. Dieser Name wurde zugunsten des deutlich bekannteren Namen Rickenbacker aufgegeben. Der Cousin von Adolf war das erste Weltkrieg Fliegerass Eddie Rickenbacker.

Der Firmensitz wurde wieder die Nachbarschaft von Rickenbackers Werkzeugfirma und Metallverarbeitung gelegt - Nebenfach der Rickenbacker Produktion: Bakelite Plastikprodukte wie z.B. Klee-B-Tween Zahnbürsten …

…

Electro String hatte gegen einige Widerstände zu kämpfen, denn 1931 war nicht nur Depression und Geldknappheit in Amerika, sondern auch die Musiker wussten nicht so recht, was mit "elektrisch" anzufangen. Abgesehen davon war das Patentamt nicht sicher, ob sie die Fryiing Pan als elektronisches Gerät oder Musikinstrument bezeichnen sollten. Verwirrung dieser Art, ist immer ein sicheres Zeichen dafür, dass man seiner Zeit voraus ist. Dummerweise haben sich aber andere Firmen die Lücke zu Nutze gemacht und ähnliche Produkte vorgestellt.

Die Hawaiian Guitar (lap steel) war wohl das am besten angenommene Instrument ab 1930. Es wurde als 6 oder 7 Saiter bis ca. 1950 gebaut. Die Hohlräume der Gitarren wurden mit Zeitungspapier ausgestopft, um Resonanzen zu reduzieren. Diese Zeitungen kann man heute recht gut zur Bestimmung des Herstellungsjahres heranziehen.

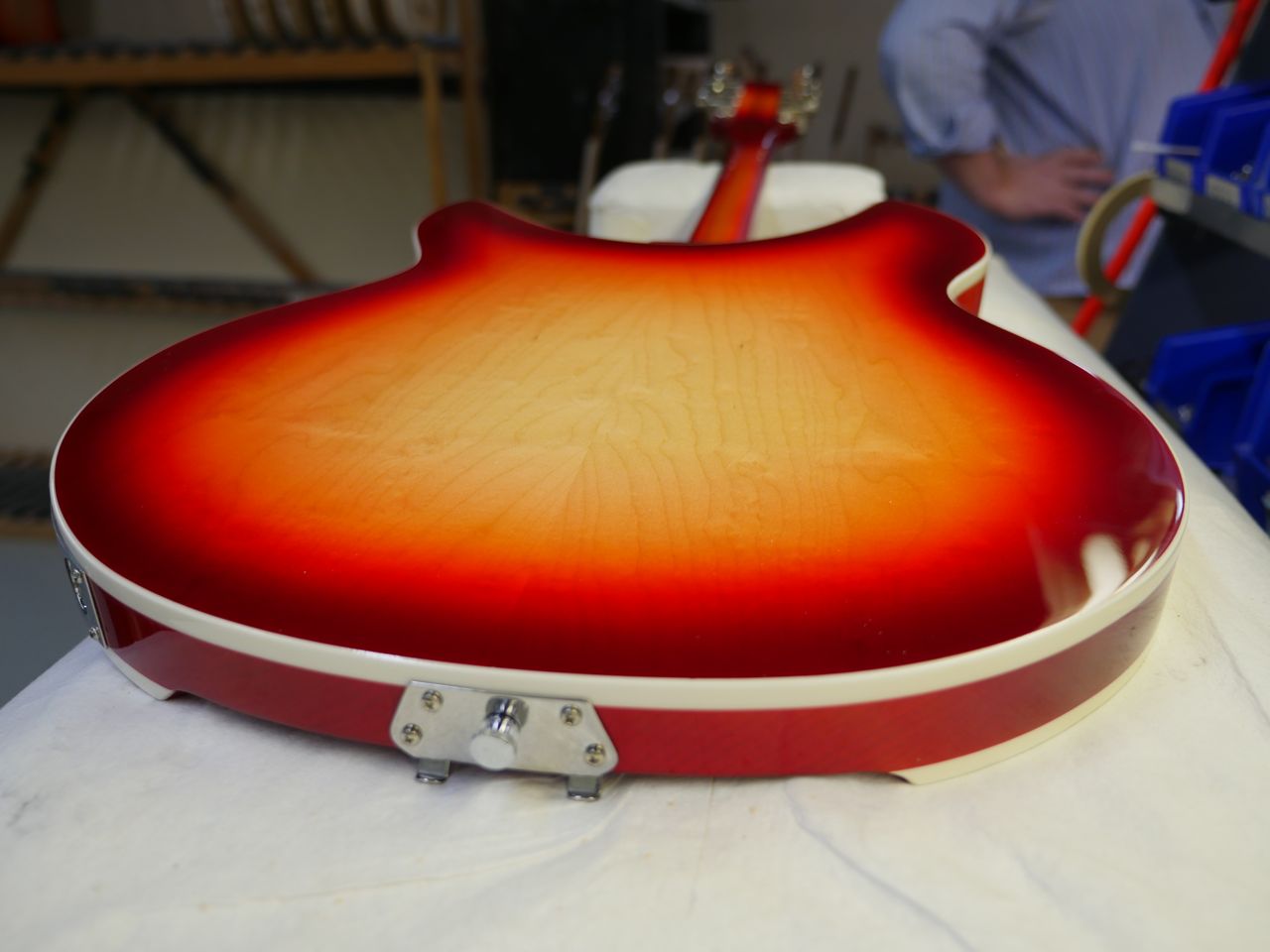

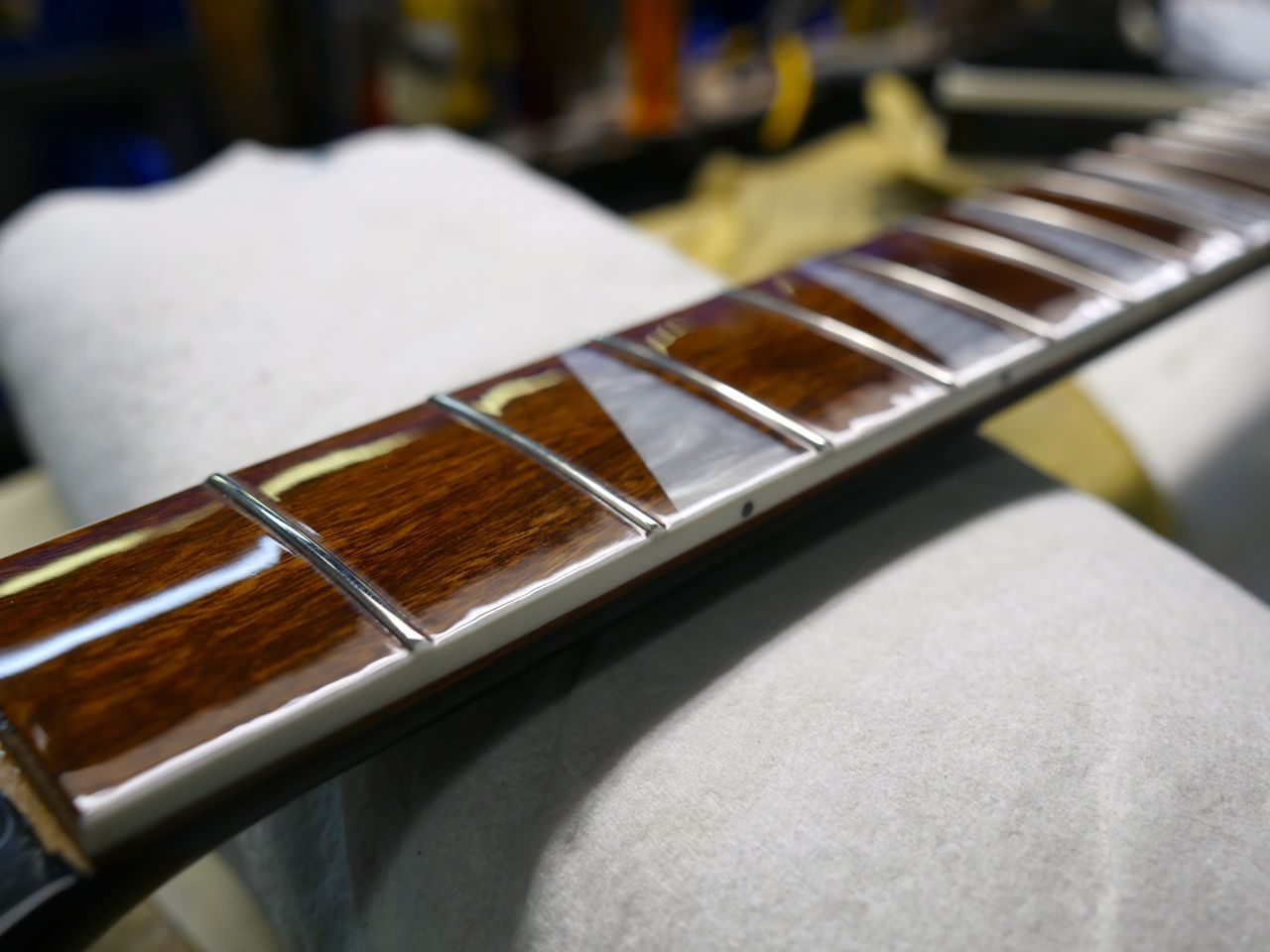

Nach den Metallgitarren zog recht zügig auch die Nachfrage an Bakelit-Versionen an. Die ersten Versionen hatten Lautstärkeregler und bereits Ende der Dreißiger kamen Tonblenden dazu. Das Tonabnehmersystem wurde dann später auch in die typischen Jazz-Boxen eingebaut, allerdings wird eine Kunstoffgitarre mit massiver Wandstärke, um Feedback zu verhindern, das Trademark von Rickenbacker. Zu diesem Zeitpunkt sind wir bereits in den "Spanish Guitar" Bauformen angekommen - in massiv oder teilmassiv Bakelit allerdings nur bedingt "tragbar".

Von den ersten Tagen an, wurden von der Electro String Company auch Verstärker angeboten, und da ein gewisser Doc Kaufmann u.a. eine Bakelit Gitarre entworfen hatte, gab es diesen Kontakt auch. Doc Kaufmann war - zur Erinnerung - der erste Partner von Leo Fender, und Leo Fender hat in seinem Radio-Laden unter anderem einige Rickenbacker-Verstärker repariert. Ja, ja … Kalifornien war 1940 scheinbar nicht so groß wie heute …

…

Verbreitet wurden die Instrumente u.a. durch die guten Kontakte zur Unterhaltungsindustrie aus Zeiten von National. Die beiden bekanntesten Hawaiian Steel Guitar Künstler waren mit dabei, aber ebenso Perry Botin, der mit Bing Crosby und anderen Hollywood Stars im Studio war. Auch Les Paul besaß eine Rickenbacker. Da sich der Firmenname Electro Strings nicht nur auf Gitarren bezog, hat man alle Formen von Saiteninstrumenten mit Tonabnehmern versorgt, selbst eine Elektro Harp (kann man auch ein Magnetfeld mit bewegen) war mit dabei.

Als Beauchamps 1940 aus der Firma ausstieg und sich seiner zweiten Leidenschaft widmete (Fischen) führte Rickenbacker den Instrumentenbau als Nebenbeschäftigung seiner Metall und Kunststoffverarbeitung weiter. 1953 verkaufte er an F.C: Hall, einer führenden Person des kalifornischen Musikgeschäfts nach dem zweiten Weltkrieg.

Und damit sind wir schon fast in der Neuzeit. … "Hallo Hr. Hall" (zweite Generation)

We do not have a showroom or retail counter, and we do not offer factory tours.

Zum Thema Retail Counter würde sich eh die Frage stellen, was sie verkaufen wollten, wenn sie einen hätten. So leer sieht ihr Auslieferungslager aus - seit 25 Jahren …

Thorsten Dörr (Mitarbeiter bei Musik & Technik) sagt in diesem Video vom Messestand auf der NAMM 2015 auch was dazu.

Parkplatz gefunden! Nett, dass man uns einen freigehalten hat

Part 1 - Geschichte und Fundstücke im hauseigenen Museum ...

Beginnen werden wir unsere Tour im Museum des Hauses. Mr. Hall (die Familie Hall hat 1953 die Firma übernommen) hat da einiges an uns bekannten Instrumenten zusammengetragen, es birgt aber aus der Pionierzeit auch einige - für mich - unerwartete Schätzchen.

Allerdings hier erst mal ein Bild von Adolph Rickenbacker ..

Nicht fehlen darf natürlich die Frying Pan (Bratpfanne). Ich glaube es ist eindeutig, woher sie ihren Namen hat.

Die Frage die sich mir stellt ist eher, warum sie die Form überhaupt hat. Und zur Beantwortung, müssen wir mal ein wenig in der Geschichte wühlen.

History

Begonnen hat es nach 1920, zu einem Zeitpunkt an dem Los Angeles zur Welthauptstadt des Entertainment heran wuchs. Wie viele andere "Steel Guitar" Spieler auch, suchte George Beauchamp nach Möglichkeiten sein Instrument lauter zu bekommen, um im Kontext von Schlagzeug und Blasinstrumenten nicht unter zu gehen.

Der Weg über "Hörner", ähnlich dem Grammophone, wurde schon begangen und Beauchamp wollte sich vom lokalen Violinbauer Dopyeras ein solches Horn bauen lassen. Der erste Versuch scheiterte. Dopyeras versuchte in der zweiten Runde an der Brücke dünne Aluminium ähnliche Metalltrichter zu befestigen und baute das ganze in einen Gitarren Korpus. Diesmal hat es geklappt und die TriCone Resophonic war geboren. Beauchamps war so beeindruckt und zufrieden mit dem Ergebnis, dass er Investoren suchte, um diese Bauform zu produzieren und zu vermarkten. Um Geld zu generieren packten sie die TriCone ein und luden das bekannte Sol Hoopii Trio zur Feier eines befreundeten Millionärs. Ted Kleinmeyer war ebenfalls begeistert und übergab einen Scheck über 12.000 $ als Gage und Startkapital.

Beauchamps und Dopyeras begannen umgehen mit der Produktion in unmittelbarer Nähe zu Rickenbackers Werkzeugformen (Druckguss und Stahl "ziehen") Fabrik. Rickenbacker war erfahrener Produktionsingenieur und besaß die kräftigste "Metall-Presse" in Südkalifornien. Konsequenterweise lieferte er die Korpusse der "National" (so der Firmenname - aha !!) Gitarren. Durch einen Streit zwischen Beauchamps und Dopyera kam es zum Split. Ein Teil der Familie Dopyera wurde Dobro, hielt aber weiterhin ein Teil des Kapitales von National. Der reiche Millionär Kleinmeyer, dessen Hauptziel es war die mit 21 Jahren geerbte Millionen bis zum dreißigsten Lebensjahr (da sollte er weitere Millionen erben) durchzubringen, litt an Geldknappheit und verkaufte seinen Teil von National an einen weiteren Zweig der Dopyera Familie, die damit Entscheidungsmehrheit erlangte. In der Folge wurde Beauchamps und einige weitere Angestellte gefeuert.

Beauchamp brauchte also ein neues Betätigungsfeld und zwar schnell. Bereits 1925 hatte er, wie einige andere auch, begonnen sich mit PA Systemen und Mikrofonen zu beschäftigen. Nachdem er National verlassen musste, erweiterte er sein Wissen im Fach Elektronik durch den Besuch von Abendschulen. 1930 wusste nicht nur Beauchamps, dass ein Metallgegenstand, der durch ein magnetisches Feld bewegt wird eine messbare Spannung in einer Spule erzeugen kann. Generatoren, Plattenspieler PickUp Systeme machten sich das Prinzip zu nutze. Das Problem beim Bau eines Gitarrenpickups bestand allerdings darin, die Schwingung ohne Umwege direkt in Spannung zu wandeln. Sein erstes von Erfolg gekröntes Konzept bestand aus zwei Hufeinsen-Magneten, durch die die Saiten verliefen. Dabei wurden sie über eine Spule geführt, und Polepieces verstärkten die Fokussierung. (Die Spulen wickelte er mit dem Waschmaschinenmotor des Hauses).

Als der Pickup zu funktionieren schien, rief er Harry Watson hinzu, um einen Hals und Korpus zu bauen. Watson war ein sehr erfahrener Arbeiter von National, den er dort kennengelernt hatte. Zusammen feilten sie den Vorläufer der oben abgebildeten Frying Pan - die erste voll elektrische und funktionsfähige Gitarre. Mit diesem Konzept wandte sich Beauchamps an Adolf Rickenbacker und man gründete die Firma Ro-Pat-Ln Corporation. Dieser Name wurde zugunsten des deutlich bekannteren Namen Rickenbacker aufgegeben. Der Cousin von Adolf war das erste Weltkrieg Fliegerass Eddie Rickenbacker.

Der Firmensitz wurde wieder die Nachbarschaft von Rickenbackers Werkzeugfirma und Metallverarbeitung gelegt - Nebenfach der Rickenbacker Produktion: Bakelite Plastikprodukte wie z.B. Klee-B-Tween Zahnbürsten

…

… Electro String hatte gegen einige Widerstände zu kämpfen, denn 1931 war nicht nur Depression und Geldknappheit in Amerika, sondern auch die Musiker wussten nicht so recht, was mit "elektrisch" anzufangen. Abgesehen davon war das Patentamt nicht sicher, ob sie die Fryiing Pan als elektronisches Gerät oder Musikinstrument bezeichnen sollten. Verwirrung dieser Art, ist immer ein sicheres Zeichen dafür, dass man seiner Zeit voraus ist. Dummerweise haben sich aber andere Firmen die Lücke zu Nutze gemacht und ähnliche Produkte vorgestellt.

Die Hawaiian Guitar (lap steel) war wohl das am besten angenommene Instrument ab 1930. Es wurde als 6 oder 7 Saiter bis ca. 1950 gebaut. Die Hohlräume der Gitarren wurden mit Zeitungspapier ausgestopft, um Resonanzen zu reduzieren. Diese Zeitungen kann man heute recht gut zur Bestimmung des Herstellungsjahres heranziehen.

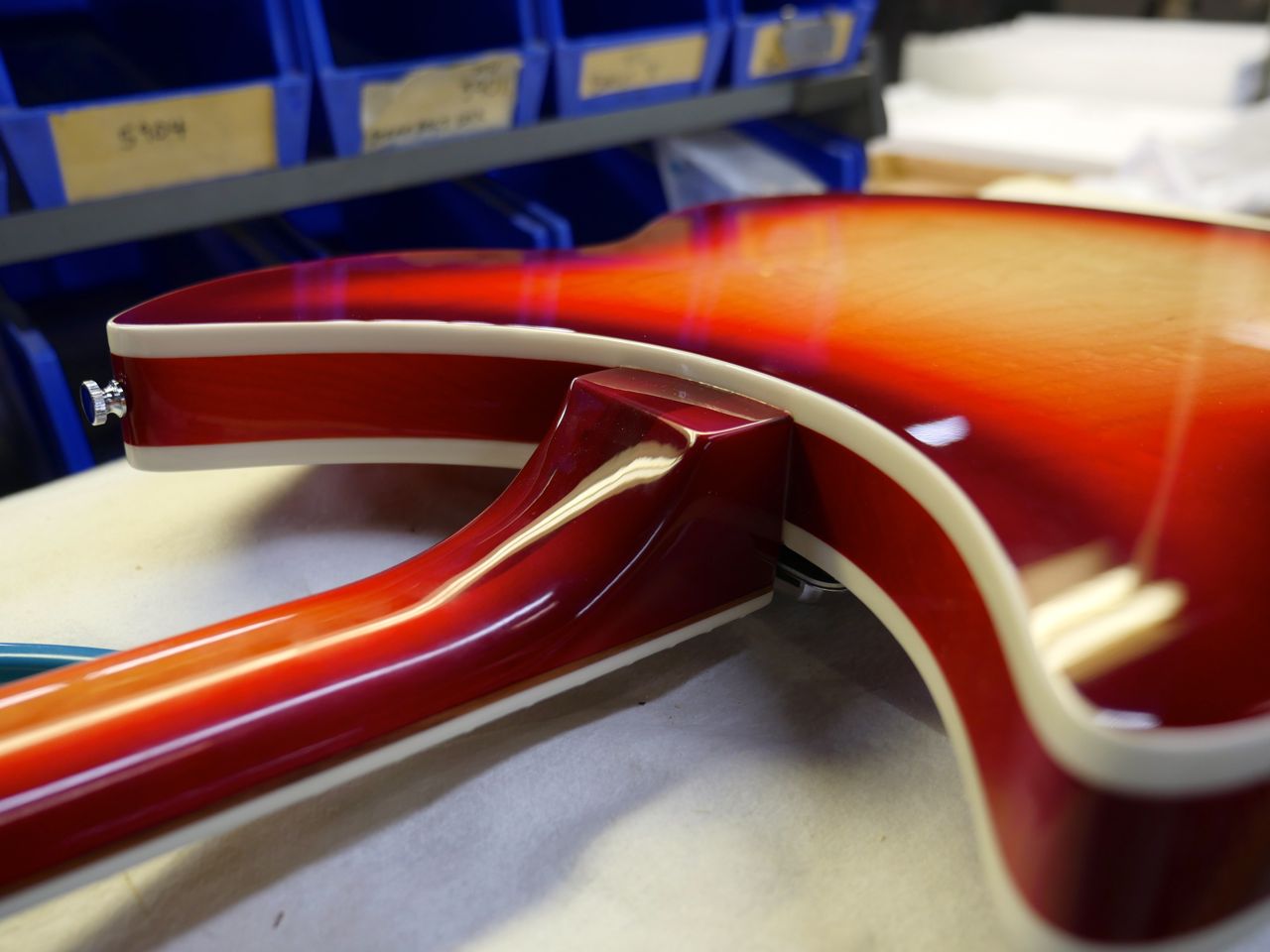

Nach den Metallgitarren zog recht zügig auch die Nachfrage an Bakelit-Versionen an. Die ersten Versionen hatten Lautstärkeregler und bereits Ende der Dreißiger kamen Tonblenden dazu. Das Tonabnehmersystem wurde dann später auch in die typischen Jazz-Boxen eingebaut, allerdings wird eine Kunstoffgitarre mit massiver Wandstärke, um Feedback zu verhindern, das Trademark von Rickenbacker. Zu diesem Zeitpunkt sind wir bereits in den "Spanish Guitar" Bauformen angekommen - in massiv oder teilmassiv Bakelit allerdings nur bedingt "tragbar".

Von den ersten Tagen an, wurden von der Electro String Company auch Verstärker angeboten, und da ein gewisser Doc Kaufmann u.a. eine Bakelit Gitarre entworfen hatte, gab es diesen Kontakt auch. Doc Kaufmann war - zur Erinnerung - der erste Partner von Leo Fender, und Leo Fender hat in seinem Radio-Laden unter anderem einige Rickenbacker-Verstärker repariert. Ja, ja … Kalifornien war 1940 scheinbar nicht so groß wie heute

Verbreitet wurden die Instrumente u.a. durch die guten Kontakte zur Unterhaltungsindustrie aus Zeiten von National. Die beiden bekanntesten Hawaiian Steel Guitar Künstler waren mit dabei, aber ebenso Perry Botin, der mit Bing Crosby und anderen Hollywood Stars im Studio war. Auch Les Paul besaß eine Rickenbacker. Da sich der Firmenname Electro Strings nicht nur auf Gitarren bezog, hat man alle Formen von Saiteninstrumenten mit Tonabnehmern versorgt, selbst eine Elektro Harp (kann man auch ein Magnetfeld mit bewegen) war mit dabei.

Als Beauchamps 1940 aus der Firma ausstieg und sich seiner zweiten Leidenschaft widmete (Fischen) führte Rickenbacker den Instrumentenbau als Nebenbeschäftigung seiner Metall und Kunststoffverarbeitung weiter. 1953 verkaufte er an F.C: Hall, einer führenden Person des kalifornischen Musikgeschäfts nach dem zweiten Weltkrieg.

Und damit sind wir schon fast in der Neuzeit. … "Hallo Hr. Hall" (zweite Generation)

- Eigenschaft

Anhänge

Zuletzt bearbeitet von einem Moderator:

... UUppSS - habe ich das wirklich gesagt ...

... UUppSS - habe ich das wirklich gesagt ...

Wenn man in der Werkshalle einen Porno drehen will?

Wenn man in der Werkshalle einen Porno drehen will?